Průmysl 4.0: jak budou vypadat továrny budoucnosti a inteligentní obrábění

Nesmlouvavé konkurenční prostředí po celém světě, neustále se měnící spotřebitelské návyky, požadavky na čím dál kratší dobu dodání… V tomto kontextu nemá průmyslový sektor na vybranou a musí vyvíjet své výrobní metody s využitím digitálních technologií. Proto už se nějakých deset let mluví o průmyslu 4.0. V důsledku bezprecedentního rozvoje informačních technologií, mobilní komunikace a robotiky se před námi otevírají nepřeberné nové možnosti, které však zároveň nejsou zcela bez rizika.

Stojí před námi výzva konkurenceschopnosti, flexibility, produktivity a inteligentních technologií, jak bude na jejich pozadí vypadat továrna budoucnosti? To vám můžeme prozradit hned!

- Co je to průmysl 4.0?

1) Definice a původ „průmyslu 4.0“

Poprvé byl tento pojem zmíněn v roce 2011 na veletrhu průmyslových technologií v Hannoveru. O průmyslu 4.0 se mluvilo s odkazem na první tři průmyslové revoluce.

První proběhla v 18. století po vynálezu parního stroje, který umožnil mechanizovanou výrobu. S příchodem elektrické sítě došlo na konci 18. století k velkému rozmachu v rámci druhé průmyslové revoluce. Automatizovaná výroba ve 20. století pak odstartovala třetí průmyslovou revoluci.

Průmysl 4.0 se opírá o narůstající trend globalizace, z níž těží zejména evropské podniky podporující továrny v tom, aby si pořídily nejmodernější technologické nástroje. Všechny jsou pak propojené v síti přes internet nebo cloud.

Myšlenka nové továrny je taková, že namísto toho, aby operátor sloužil továrně, bude továrna k službám operátorovi. V centru celého konceptu stojí člověk, vše se točí kolem zlepšení ergonomie, produktivity a bezpečnosti každé pracovní stanice. Vývoj výrobních metod vedl k tomu, že musí operátor plnit čím dál více úkolů. Cílem superpropojené továrny je všechny tyto kroky dematerializovat, aby se mohl člověk soustředit jen na úkoly s vysokou přidanou hodnotou. Proto bude každý stroj připojený a bude komunikovat se sítí, informace se pak budou přenášet a distribuovat mezi jednotlivými úkony. Informace budou plynout rovnoměrně a efektivně od klientovy objednávky přes jednotlivé fáze výroby až po doručení finálního výrobku.

2) Součásti průmyslu 4.0: o čem je řeč?

Průmysl 4.0 odkazuje na konvergenci digitálních technologií a metod průmyslové výroby. Je to víc než jen revoluce. Jedná se o rozvoj stávajícího vybavení, které se zlepšuje a zapojuje do sítě, v níž se sdílejí veškeré informace. Nové technologie pak změnu v tomto duchu pomáhají uskutečnit.

– Internet věcí (IOT – Internet Of Things) a jeho inteligentní dimenze spoluutvářejí zcela novou kapitolu: rozmach nových produktů v podobě služeb, transformace obchodních modelů a nových vyhlídek na trhu.

– Aditivní výroba neboli 3D tisk je rychlý a progresivní výrobní postup. Liší se od tradičních postupů a výborně se hodí k výrobě malých produktových řad, kde vyniká svou konkurenceschopností. Umožňuje zároveň vyrábět složité díly s výrazně nižším počtem mezikroků. Ať už jde o prototyp, díl na míru či jiný personalizovaný prvek, 3D tisk urychluje jeho návrh a zajišťuje i jeho výrobu.

– KOBOT (zkratka pojmu kolaborativní robot): tento pracovní robot je všem, kdo se podílejí na průmyslu 4.0 důvěrně známý. Snadno se programuje a plní funkci asistenta operátora, přičemž obecně nahrazuje lidskou ruku u jednoduchých a opakujících se úkonů. Ve výrobním závodě přispívá KOBOT k vyšší přesnosti, efektivitě a bezpečnosti na pracovišti. A samozřejmě navyšuje i produktivitu.

– Rozšířená realita (AR – Augmented Reality) spočívá v promítání virtuálního 3D obsahu do reality. Systém nashromáždí důležité informace z výroby a umožní operátorovi, aby si celý postup vizualizoval v reálném čase, což zároveň proběhne rychle a bezchybně. Je to skutečná synergie práce v reálu a digitalizace. Rozšířená realita představuje cennou vychytávku, která vám pomůže navýšit kvalitu i produktivitu a zároveň zajistí hladký průběh procesu.

– Simulace postupů pomocí softwarové analýzy rozpoznává ty nejlepší postupy při výrobě a údržbě strojů a následně zajišťuje optimalizaci veškerých aktiv.

– Digitální model neboli digitální dvojče uskutečňuje celou řadu testů ještě před zhotovením prvního prototypu výrobku či prvním zprovozněním průmyslové linky. Tento nástroj šetří uživateli čas při práci na opakovaných návrzích dílu a usnadňuje spuštění procesu ještě před zahájením samotné výroby.

– Kyberfyzické systémy (anglicky CPS) dodávají fyzickým prvkům další vlastnosti s cílem řídit a monitorovat celý postup. Představují klíčové prvky v informačním řetězci.

– Velká data (Big Data), neopomenutelná součást průmyslu 4.0, představují pokročilou technologii analýzy dat v reálném čase, která umožňuje sledovat výrobu i kvalitu s vysokou přesností, aby se následně mohla včas přijímat čím dál lepší rozhodnutí. Jejich vývoj směrem k „chytrým datům“ spolu s všeobecným využíváním umělé inteligence by měl přispět k výraznému pokroku v rámci prediktivní údržby.

3) Jaké bude mít průmysl 4.0 využití?

Využití průmyslu 4.0 se promítne zejména ve zjednodušení postupů při zásobování a výrobě, zároveň dojde v celém kontextu výroby ke snížení nákladů. Způsoby využití se liší, od strategie zcela bez papíru po průmyslový Internet věcí. Všechny ale spojuje ústřední téma nárůstu produktivity.

Jako první nastupuje všeobecná dematerializace podnikových dokumentů, která logicky zapadá do strategického rámce průmyslové digitalizace. Díky systémům EDM (elektronická správa dokumentů) či ECM (podniková správa obsahu) na uchovávání a sdílení dat je výsledné řešení transparentní, zajišťuje menší chybovost a vyšší míru spolupráce: úspora času a peněz je velmi výrazná.

Jednu z hlavních rolí v průmyslu 4.0 hraje i internet propojující nové technologie. Průmyslový Internet věcí, varianta IOT, spočívá v nahrávání dat v reálném čase za účelem sledování strojů. V tomto kontextu přidělují určité kontrolní procesy využívající umělou inteligenci strojům, které jsou jimi vybaveny, funkci samostatné analýzy vlastních dat: nutnost provedení údržby, vyhodnocení kvality vyráběných dílů, signalizace případných poruch apod. Rychlost reagování i strategické rozhodování se neustále zlepšují.

Můžeme zajít ještě dále a přizvat do celého procesu své partnery, klienty i dodavatele! Zapojení informačních sítí, jako např. Extranetu, EDI (elektronická výměna dat) či webové transakční platformy, umožňuje optimalizovat komunikaci a vytvářet skutečné synergie s technologiemi 4.0. V rámci sledování používání například přístroje propojené přes čidla samy nahlásí, že mají poruchu nebo že je potřeba provést údržbu, a toto upozornění je zasláno přímo klientovi.

Výčet dalších použití by byl velmi dlouhý. Stojí však za to si zapamatovat, že nejrůznější možnosti využití průmyslu 4.0. spočívají ve využití čidel a v analýze údajů v reálném čase, která se kombinuje s umělou inteligencí a novými technologiemi. Všechny procesy se ve výsledku zjednoduší, zlepší se plánování a celý výrobní řetězec se optimalizuje od A do Z.

- Výzvy a vyhlídky továrny budoucnosti

1) Proč má průmysl 4.0 pro můj výrobní závod zásadní význam?

Největší potenciální výzva v oblasti digitálního rozvoje podniků směrem k průmyslu 4.0 tkví v konceptu digitální kontinuity. Jde o to, být schopný v reálném čase využívat údaje o výrobku po celou dobu jeho životnosti. To znamená zabezpečovat údržbu hodnotového řetězce ve vývoji na straně klienta a zároveň mít dokonale pod kontrolou narůstající toky dat, ať už je komplexnost výrobku jakákoli. Jak to zařídit: Mít k dispozici v tu správnou chvíli kvalitní informace, aby bylo možné přijímat relevantní rozhodnutí založená na faktech. Aby toho šlo dosáhnout, naprosto zásadním absolutním minimem je mít neustále přístup k informacím, které zároveň všichni sdílejí.

Při sjednocení komunikačních toků a podpoře vzájemné spolupráce získá podnik nespornou synergickou výhodu, která mu na trhu pomůže lépe se přizpůsobovat aktuálním potřebám klientů. Ve výsledku jde tedy hlavně o to, aby šla výroba řídit „obratně, flexibilně a schopně“, čímž se urychlí vývoj, výroba se zefektivní a zároveň se zvýší kvalita. Lépe se pak identifikují hodnotové zdroje a bude možné ještě lépe využít nové obchodní příležitosti.

Dále je třeba mít na paměti, že tuto digitální kontinuitu umožňuje neustálý rozvoj nových technologií. A zároveň tím pádem určuje, jakým směrem se bude ubírat. To vede k rozvoji nových systémů, které jsou čím dál efektivnější, uživatelsky přívětivější a zejména úspornější! Zašlo to už tak daleko, že konkurenční výhoda, kterou dnes tyto technologie nabízejí, dosáhla takové míry, že se jejich využívání stává „nutnou podmínkou“ z očividných důvodů zachování konkurenceschopnosti, produktivity a v neposlední řadě i výnosnosti. Abyste nezůstali na chvostu, je tedy přechod na průmysl 4.0 prakticky nevyhnutelný.

Nabídka řešení CAD, CAM a PDM společnosti TopSolid

2) Jak bude fungovat systém výroby v továrně budoucnosti?

Účinný cyklus fungování továrny 4.0 zahrnuje sběr a analýzu dat v reálném čase, uchovávání a využívání know-how, zabezpečení procesů a umělou inteligenci, která zefektivňuje výrobu.

Výzvou zůstává schopnost rychle se přizpůsobit novým spotřebitelským návykům, tedy požadavkům na úpravu dílů na míru za co nejnižší cenu. V ústředí digitálně transformované továrny budoucnosti musí stát spotřebitel.

To se ale nestane jen tak! Musíme hledět daleko do budoucnosti a postupovat malými krůčky, velkou roli totiž hraje i řízení změny.

V konečném důsledku by však optimální fungování průmyslu 4.0 mělo jít v duchu následující logiky:

- Využívat informační a komunikační technologie, které umožní všem systémům ve výrobním závodě a zároveň závodům jako takovým neustále navzájem komunikovat, aby mohly být informace zpracovávány ve velmi krátkém čase.

- V oblasti obrábění zavést inteligentní systémy, které dokáží samostatně vyhodnocovat svou činnost a opravovat se. Cílem je nejen zabezpečit a zpružnit výrobu, ale zároveň maximalizovat efektivitu díky snížení nákladů na pracovní sílu a energie.

- Pracovníkům zajistit při práci výpomoc robotů, posílit specializaci dané pracovní pozice a požadovanou expertízu při ovládání strojů, aby měl spotřebitel záruku kvalitní služby.

Ještě před deseti lety byl takový postup spíše podivnou raritou, dnes jsou ale připojené a inteligentní továrny čím dál běžnější. Kdo by přece odmítal spolehlivý způsob fungování, který operátorům pomáhá při jejich každodenní práci, usnadňuje analýzy a plánování, umožňuje reagovat na čím dál náročnější požadavky klientů, a to rychleji a za nižší cenu, a který zároveň navyšuje produktivitu?

V rámci průmyslu 4.0 se navíc výrobní závody musejí postupně přeměňovat v „chytré podniky“, které budou natolik flexibilní, aby se mohly neustále proměňovat, zapojovat více klienty i spolupracovníky, bez ustání využívat svůj hodnotový řetězec a setrvale zavádět další inovační procesy. Tímto se vyznačuje chytrý přístup, který v sobě spojuje neustálý pohyb a reálný čas!

III. Jak zapadá do průmyslu 4.0. software TopSolid?

Ačkoli se koncept „průmyslu 4.0“ objevil před pouhými pár lety, TOPSOLID SAS na čtvrtou průmyslovou revoluci nečekal a začal na tento koncept továrny budoucnosti přecházet sám.

TOPSOLID SAS proto už několik let nabízí zcela integrovaný digitální řetězec v podobě řady softwarů CAD, CAM a PDM, které zajišťují kompletní vzájemné propojení systémů od vývoje po výrobu včetně propojení s externími digitálními systémy, jako např. platformami klientů a dodavatelů. Je to velice výkonné řešení s inteligentními funkcemi centralizace, analýzy a obnovy údajů, které umožňuje přijímat rychlá a přesná rozhodnutí. Jinými slovy, je to ERP v řádné podobě!

V tomto ohledu má TopSolid’Erp, nejkompletnější software pro správu v průmyslu, pozici partnera při zvyšování výkonnosti v průmyslu, protože umožňuje reagovat na výzvy optimalizace produktivity a konkurenceschopnosti spojené s průmyslem 4.0. Výhody nativně integrovaných funkcí MES (Výrobní informační systém) jsou obzvlášť pozoruhodné:

- Zajištění spolehlivých dodacích lhůt

- Elektronická správa dokumentů

- Dohledatelnost

- Správa životního cyklu výrobku před výrobou, v průběhu výroby a po výrobě díky digitálnímu řetězci CAD/CAM/ERP

- Vzájemné propojení v reálném čase s interními i externími systémy podniku

- Příjem, okamžitá obnova a analýza dat s Business Intelligence pro lepší řízení podniku a pružné a proaktivní rozhodování.

- Sledovatelnost, příjem a zpětná vazba dat: využívejte těch nejlepších výhod ERP pro optimalizaci produktivity a konkurenceschopnosti vašeho průmyslu 4.0

- Obchodní model s globální vizí a optimální organizace služeb

Software TopSolid’Erp myslí na průmysl 4.0 i v těch nejmenších detailech a v první řadě nabízí nepřerušovaný digitální řetězec. Je tedy zase o krok blíž k továrně budoucnosti!

- TOPSOLID SAS neustále vyvíjí své systémy CAD-CAM-PDM-ERP, aby byly připraveny na budoucnost, což zahrnuje:

- Inteligentní vývoj: kromě 3D modelů, které jsou na geometrické úrovni již velmi dobře propracované, zajišťuje sběr informací o obrábění (PMI) a toleranci a využívá i postupy frézování a soustružení.

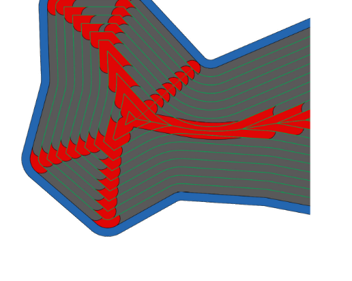

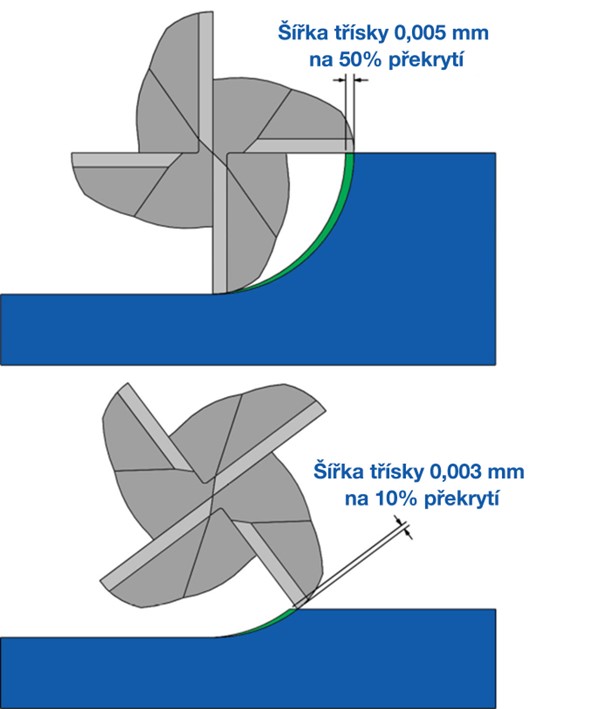

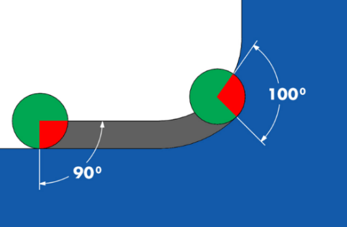

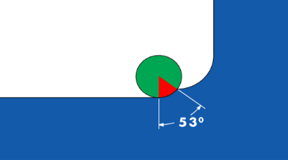

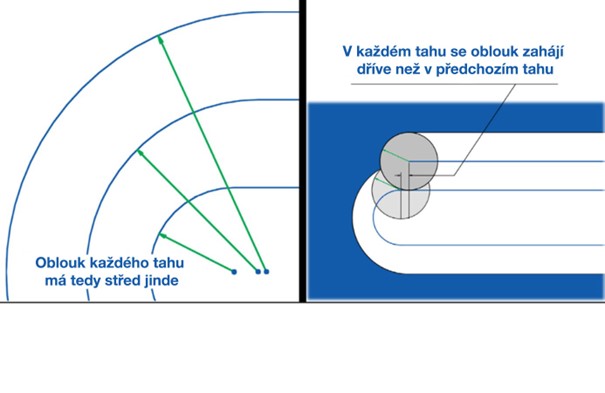

- Více automatizace: prediktivní výpočty: výpočet vibrací, deformace dílů v důsledku spojování; propracovaná správa životnosti nástrojů (s vypočítanými řeznými podmínkami); skupiny analogických dílů (přizpůsobují se masové výrobě na míru); automatická tvorba produktových řad; řízení toků v rámci výrobních procesů: od prvního 3D importu po obráběný díl.

- Digitální simulace: optimalizace CN programů, aby se navýšila produktivita i bezpečnost.

- Větší spolehlivost a lepší sledovatelnost v procesu číslování dílů a kontroly.

- Využití cloudu: sběr BigData podniku, přenos velkých objemů výpočtů, neustálá aktualizace softwaru.

- V centru 4. průmyslové revoluce stojí člověk: asistence v průběhu změn, zajištění vzdělávaní zakončeného certifikací, které má obrovskou hodnotu jak pro podniky, tak pro samotné pracovníky.