3D software: Jaké jsou výzvy při navrhování projektů?

Využití 3D technologií v rámci CAD/CAM systémů je dnes ve dřevozpracujícím průmyslu již standardem. U komplikovanějších a/nebo rozsáhlejších projektů zpracování nábytku však může 3D modelace působit potíže a narušovat hladký průběh. Právě tyto potíže má CAD/CAM odstraňovat, zaměřit se na specifické problémy zpracovatelů a umožňovat jim navyšování výkonnosti. Jaké jsou nezbytné funkce softwaru, aby dokázal reagovat na výzvy spojené s 3D projekty při zpracování projektu, a jaká je v tomto kontextu přidaná hodnota systému TopSolid? Čtěte dál a dozvíte se to.

3D software: klíčové funkce při zpracování nábytku

Aby 3D software splňoval potřeby uživatele od prvotní studie (návrhu) po výrobu, musí nabízet následující funkce:

- Využití prvků z projektové dokumentace: v této fázi musí software umožňovat 3D import různých formátů souborů (například: formát IFC podle normy BIM, DXF nebo DWG), které vyvinul a využívá Autodesk, široce rozšířený architektonický software mezi profesionály v oboru.

- Modelace prostředí: 3D software musí být uzpůsoben k definici prostředí – například: tvorba zdí, podlah a stropů se začleněním stavebních otvorů (dveří, oken apod.).

- Řízení vývoje: software musí zahrnovat funkce, které umožňují 3D návrh nábytku – například: definici panelů a spojů, drážkování, profilování, montáž apod.

- Začlenění technologií výrobců: k tomuto účelu nabízí software knihovny s různými parametry 3D dílů a komponent.

- Úprava výrobních procesů na míru v 3D: výrobní procesy musí být možné personalizovat, aby se mohly dokonale uzpůsobit výrobnímu cyklu.

- 3D vizualizace: aby bylo zaručeno relevantní rozhodování a efektivní komunikace, musí software nabízet přesnou a ergonomickou vizualizaci všech detailů návrhu.

- Organizace projektu podle prostorových zón: zóny jsou ohraničeny 3D tělesy, aby se usnadnil jejich návrh a modelace a zejména aby se u velkých projektů dalo na projektu spolupracovat.

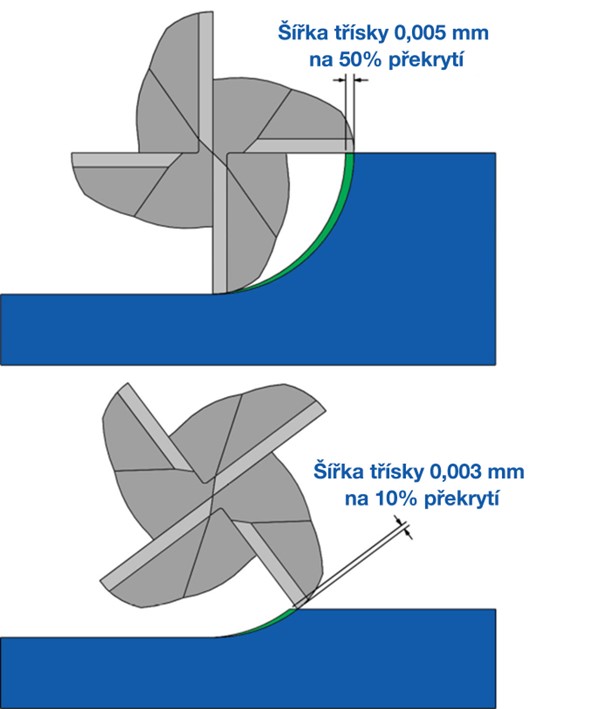

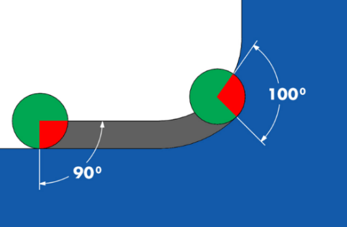

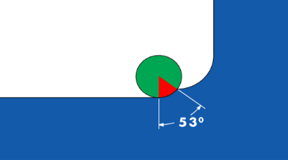

- Začlenění obráběcích technologií: od počáteční definice 3D projektu se software dokáže přizpůsobovat různým technologiím obrábění, aby mohla být výroba automatizovaná.

3D software a integrované CAD/CAM: jaké to má výhody?

3D technologie u integrovaného CAD/CAM systému má celou řadu výhod. Podívejme se podrobněji na 5 nejvýznamnějších.

- Lepší ergonomie ve všech fázích projektu zpracování dřeva

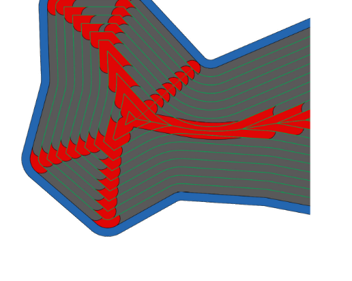

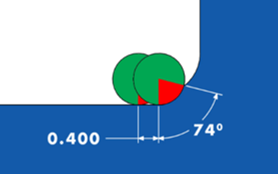

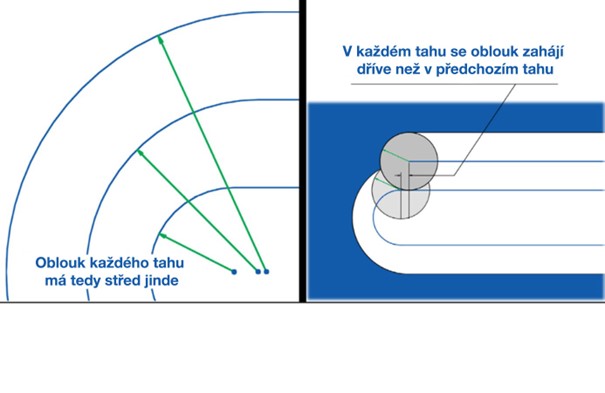

Už od fáze prvotní studie umožňuje 3D přesně definovat tvary objektů v daném prostředí. Následně je 3D technologie naprosto nezbytná ve fázi hledání a vývoje nových postupů při sestavování nábytku. 3D má rovněž velký přínos při upřesňování obráběcích programů u složitých dílů v případě řízení s digitálním odměřováním v 5 osách. Ve všech fázích zpracovatelských projektů usnadňuje kvalitní a dobře zvládnutá 3D technologie práci, a umožňuje tak navýšení výkonnosti.

V rámci globálního řízení zpracovatelského projektu představují 3D funkce integrovaného CAD/CAM systému významný přínos pro komunikaci na všech úrovních.

-

- Technické aspekty projektu: digitální 3D model slouží jako ukázková pomůcka při představování výrobku jednotlivým aktérům pracujícím na projektu. Integrovaný CAD/CAM systém v tomto ohledu pomáhá při rozhodování. Přesná vizualizace zpracovaného objektu umožňuje volit správná technická řešení, protože jsou lépe vidět všechny detaily.

- Z obchodního pohledu: vytvářením 3D vizuálů umožňuje integrovaný CAD/CAM systém klientovi představit si naprosto realisticky výsledný produkt. Truhláři se tak s klientem lépe komunikuje a projekt postupuje dál o dost rychleji.

Nabídka řešení CAD a CAM společnosti TopSolid

- Omezení rizika chyby

3D vizualizace, jak do sebe budou jednotlivé díly navzájem zapadat, u prvotní studie složitých montovaných konstrukcí, animace sestavení objektu v daném prostoru, analýza statických či dynamických kolizí. Takové nezbytné 3D funkce můžete využívat, aby byl váš návrh bez montážních chyb, aniž byste museli mít předem fyzický prototyp.

Tím, že se riziko chyby eliminuje v samotném počátku, ušetří truhlář nejen čas, ale bude mít zároveň k dispozici spolehlivou záruku, která ještě posílí jeho reputaci.

- Díky 3D modelaci výrazně ušetříte čas ve fázi zhotovování výrobku

Dobré plánování, abyste ušetřili čas při náročné fázi zhotovování výrobku: to slibuje CAD/CAM software s integrovanou funkcí 3D modelace. 3D konfigurace ve fázi návrhu dílu představuje především realistický a detailní pohled na daný objekt, díky čemuž je možné odhadnout, jak se s ním bude zacházet. Kromě toho umožňuje simulace výroby na stroji vizualizovat si jednotlivé fáze a odhadnout, jak dlouho budou trvat.

Tím, že 3D software navzájem zkombinuje CAD i CAM a automatické generování plánů, dokáže předvídat, jak bude vypadat proces výroby už ve fázi návrhu. Po odstranění veškerých chyb a zabezpečení údajů může začít fáze zhotovování výrobku, která probíhá díky předchozím krokům spolehlivěji a rychleji. Při organizaci úkolů dokážete díky tomu rychleji reagovat na požadavky klientů, zároveň se však navyšuje i kvalita a produktivita!

- Realistická vizualizace změn s modelovacím 3D nástrojem v reálném čase díky CAD/CAM

Abyste dokázali efektivně reagovat na aktuální potřeby klientů, které se mohou v průběhu fáze návrhu měnit, vyžaduje 3D modelace maximální přesnost doplněnou o schopnost rychle a spolehlivě reagovat. V tomto ohledu představují reálný čas a propojenost CAD a CAM hlavní pilíře 3D softwaru. Parametrický modelovací 3D nástroj umožňuje vyhodnotit projekt ve fázi studie, ať už je jakkoli komplexní a zahrnuje jakýkoli počet prvků, s nimiž se musí pracovat (rozměry, odstraňování materiálu, montování dílů apod.). Objekt se takto zpracuje podle zadání dopředu stanoveného klientem a posléze se vizualizuje, přičemž se automaticky ověří všechny parametry, aniž by se tím navyšoval objem práce. Návrh tím získá na spolehlivosti a ještě ušetříte čas. Plány, soupisy výrobků a obráběcí programy se aktualizují v reálném čase. Změny se pak okamžitě přenášejí do výroby a u strojů na dílně se upraví požadované parametry.

- Dokumentaci na dílně všichni dokonale rozumí

Dílna, která dostane plány s 3D pohledy, okamžitě pochopí, jaké díly má zhotovit a jak je smontovat. Vyhnete se tak vracení dokumentace k upřesnění, usnadníte personálu práci na dílně a ještě více snížíte riziko chyby. Skvělý způsob, jak šetřit čas. CAD/CAM tuto snadno srozumitelnou 3D dokumentaci bez problémů vygeneruje a navíc navrhne, jaké nástroje použít k 3D vizualizaci přímo na dílně.

TopSolid’Wood: 3D systém na zjednodušení procesů

Technologické řešení TopSolid’Wood s integrovaným CAD/CAM dokonale naplňuje potřeby zpracovatelů a to díky svým pokročilým funkcím 3D modelace. Nástroj TopSolid’Wood funguje na bázi přesného parametrického modelovacího nástroje Parasolid s využitím funkcí, které jsou spojeny se zpracováváním nábytku, navíc zahrnuje rozhraní 3D Importu a Exportu, která jsou kompatibilní s většinou CAD systémů dostupných na trhu.

3D software TopSolid’Wood dále umožňuje efektivně reagovat na čím dál náročnější požadavky aktuálních projektů, zejména v oblasti personalizace parametrů, úpravy na míru apod. A zvládá celou řadu dalších úprav, které jsou s tím spojeny. Ať už je požadovaný počet úprav jakýkoli, ve výsledku se značně projeví na hodnotovém řetězci:

- Úprava rozměrů: i když se změní jen jeden rozměr jednoho prvku, musí se přepracovat celý vývojový/výrobní řetězec.

- Funkční úpravy: ty jsou ještě zásadnější a mají ještě větší dopad. Týkají se tvaru či přímo funkce daného prvku. Konfigurace a způsob zhotovení výrobků v pracovním prostředí se proto musí zcela přepracovat.

- Estetické úpravy: zde je třeba být připraven na cokoli a hlavně být schopen se přizpůsobit jakémukoli požadavku, ať už jde o barvu, povrchovou úpravu, výchozí surovinu či materiál.

Každý si dokáže snadno představit, že aby byla zachována kvalita projektu, je potřeba posílit kontrolní proces a vyhnout se všem případným chybám či ztrátě dat. V našem kontextu by se to výrazně promítlo i do ztráty času a výnosnosti.

Aby mohla být zajištěna co nejvyšší efektivita CAD/CAM procesů, je zcela zásadní je co nejvíce zjednodušit. Proto 3D systém TopSolid’Wood dává už ve fázi návrhu dohromady veškerou dokumentaci spojenou s projektem (prodejní soupisy, plány dílů, elevace, příručky k montáži apod.), aby bylo vše dostupné v jednom referenčním dokumentu: základním dokumentu. Tím, že eliminuje riziko chyby a čas potřebný k obnově údajů, proměňuje 3D software problematické úpravy v konkurenční výhodu. Zpracovatel pak dokáže vytvořit návrh rychleji a ještě kvalitněji.

Ať už používáte funkce 3D modelace nebo importujete 3D geometrii, návrh zpracování výrobku v TopSolid’Wood umožňuje snadné a bezchybné využití technických údajů o vašem projektu. Přímý prospěch z toho mají pracovníci na dílně, vaši subdodavatelé, ale i Vaši klienti.

Přínos CAD/CAM systému TopSolid u rozsáhlých projektů

Dá se 3D software s integrovaným CAD/CAM použít při řízení komplexních a/nebo rozsáhlých zpracovatelských projektů? Ano, pokud nástroj umožňuje spolupracovat různým zapojeným oborům a to koordinovaně i efektivně. To je však požadované minimum!

TopSolid’Wood v sobě spojuje nejen výše zmíněné, ale jde ještě dál. Nabízí vývojářům široké možnosti a přístup k práci podle zóny při práci na stejném projektu.

Celý koncept spočívá ve vytváření různých prostorů ergonomické práce s vlastními funkčními daty. Každá taková zóna je určena jednomu z oborů, které se na projektu podílejí. Tyto prostory jsou od sebe odděleny podobně jako konstrukce ve tvaru stromu, a to podle technických specifikací z projektové dokumentace či základního dokumentu, který se dá vytvořit i jinde ze CAD souborů z externích softwarů.

Pracovníci mají možnost si vybrat z různých úrovní podrobnosti návrhu podle svých potřeb: zjednodušené provedení pro celkovou práci či propracovanější verzi se zobrazením detailů v cílové zóně projektu, např. u montáže, lištování, použitých materiálů apod. Každý odvede svou práci podle dané zóny s využitím dat ze základního dokumentu. To znamená, že jakákoli úprava zaznamenaná do tohoto referenčního dokumentu spustí automatickou aktualizaci pracovních zón, a díky tomu je mohou jednotliví pracovníci rychle zapracovat do návrhu. Tomu se říká pohodlná práce! Jakmile jsou zpracovány všechny zóny, přistoupí supervizor projektu k finálnímu pospojování všech souborů, aby mohl zkontrolovat celkovou ucelenost projektu.

Takto pružné fungování představuje efektivní způsob zrychlení a zabezpečení vývoje u rozsáhlých projektů. Každý řemeslník má k dispozici v jednu chvíli stejné informace, komunikace probíhá hladce a spolupráce je efektivnější.

Co dodat závěrem?

3D software TopSolid’Wood s integrovaným CAD/CAM systémem se využívá zejména u komplexních projektů pro náročné zákazníky: jednotliví pracovníci mohou rychle a efektivně reagovat na nejrůznější problémy v dřevozpracujícím průmyslu a zapracovávat v reálném čase úpravy. Nic z toho zároveň nenaruší zpracování návrhu, ať už časově či kvalitativně.

Díky optimalizaci fáze prvotní studie a výroby standardních či specifických návrhů snižuje 3D software TopSolid’Wood výrazným způsobem dobu zpracování ještě před zahájením výroby. V konečném důsledku si tedy pořídíte systém kombinující 3D technologie a CAD/CAM systém, který Vám umožní překonat výzvy výnosnosti a konkurenceschopnosti v dřevozpracujícím průmyslu.