L’eliminazione del rischio d’errore

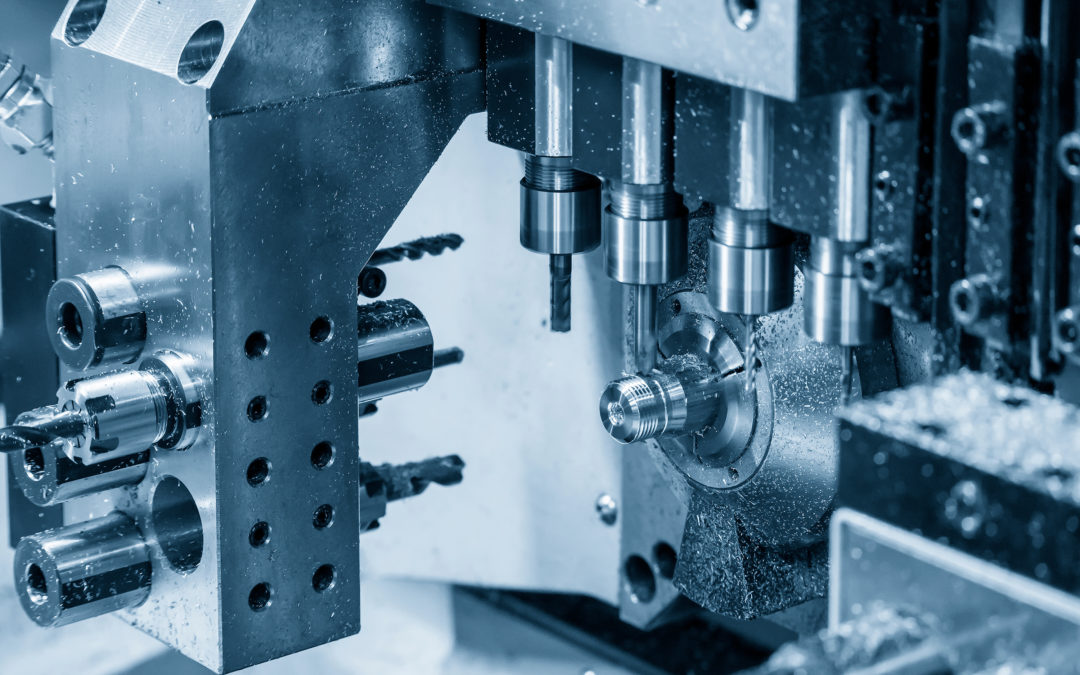

Visualizzare in 3D il modo in cui si collegano i diversi componenti nell’ambito di un progetto di assemblaggio complesso, animare un assemblaggio articolato in un dato spazio, analizzare le collisioni in statica o in dinamica…tante funzionalità 3D indispensabili per una progettazione senza errori di montaggio e senza dover realizzare un prototipo.

Annullando il rischio di errore, il designer non solo guadagna tempo, ma si offre una garanzia di affidabilità che rinforza la sua reputazione.

Un importante risparmio di tempo in fase di preparazione grazie alla modellazione 3D

Prevedere per guadagnare tempo durante la delicata fase di preparazione dei prodotti: è la promessa di un programma CAD/CAM che integra la modellazione 3D. Da un lato, la configurazione 3D in fase di progettazione di un componente permette di avere un rendering realistico e dettagliato del componente stesso, in modo da stimarne le performance. Dall’altro, la simulazione della lavorazione su macchina permette di visualizzarne le diverse fasi e stimarne la durata.

Combinando l’interoperabilità CAD e CAM nonché la generazione automatica degli esecutivi, il programma 3D può anticipare i processi di lavorazione già dalla fase di progettazione. Soppressi gli errori e messi i dati in sicurezza, la fase di preparazione è più affidabile e più rapida. L’organizzazione guadagna in velocità per rispondere agli ordini ma anche in qualità e in produttività!

Visualizzazione 3D realistica e immediata delle modifiche CAD/CAM con un modellatore 3D

Per rispondere efficacemente ai bisogni che possono evolvere durante la fase di progettazione, la modellazione 3D ha bisogno della massima precisione insieme ad una reattività a prova di tutto. Per questo, l’immediatezza e l’associatività sono le fondamenta di un programma 3D e CAD/CAM integrato. Il modellatore 3D parametrico permette allo studio di far evolvere il progetto indipendentemente dalla complessità e dal numero di elementi da ritoccare (dimensioni, sottrazione di materia, assemblaggio dei componenti…). In base alle regole di progettazione stabilite con il cliente, l’elemento rilavorato viene visualizzato e verificato automaticamente senza appesantire il carico di lavoro. La progettazione guadagna ulteriore affidabilità e risparmia tempo. Le tavole 2D, le distinte basi e i programmi di lavorazione sono aggiornati in tempo reale, le modifiche sono trasmesse in maniera fluida alla lavorazione per poter adattare i parametri delle macchine nelle officine.

Una documentazione d’officina pienamente comprensibile

La falegnameria che riceve delle tavole con viste 3D coglie immediatamente gli elementi così come gli assemblaggi da realizzare. Si evitano così gli scambi plurimi, si facilita il lavoro in falegnameria e si riduce ancora una volta il rischio di errore. Ottima soluzione per risparmiare tempo… Il CAD/CAM produce molto facilmente questo tipo di documentazione più leggibile e propone inoltre degli strumenti di visualizzazione 3D direttamente in falegnameria.

TopSolid’Wood: una soluzione 3D per semplificare i vostri processi CAD/CAM

Le scelte tecnologiche di TopSolid’Wood, soluzione CAD/CAM integrata, rispondono perfettamente alle necessità dei designer grazie alle sue funzionalità avanzate in modellazione 3D. Basato sul modellatore esatto e parametrico Parasolid, TopSolid’Wood è sviluppato sul principio delle funzionalità legate ai mestieri del legno e integra inoltre le interfacce di importazione/esportazione compatibili con la maggior parte delle soluzioni CAD/CAM del mercato.

Il programma 3D TopSolid’Wood permette inoltre di rispondere efficacemente alle elevate esigenze dei progetti attuali in particolar modo per quanto riguarda la personalizzazione, il su misura… e la moltitudine di modifiche che possono esservi legate. In effetti, il numero di modifiche richiesto, per quante esse siano, provoca delle conseguenze significative sulla catena del valore:

- Modifica dimensionale: se una sola dimensione viene modificata su di un elemento, tutta la catena di progettazione/lavorazione deve essere rivista

- Modifica funzionale: più radicale, e con un impatto maggiore, questa riguarda la forma o la funzione di un elemento. La configurazione e la disposizione dei prodotti nello spazio di lavoro devono allora essere completamente rivisti.

- Modifica estetica: in questo caso, bisogna aspettarsi qualsiasi cosa e, soprattutto, sapersi adattare a ogni richiesta in termini di colore, di finiture, di materia, di materiali…

È facile immaginare come preservare la qualità del progetto richieda un controllo rafforzato al fine di evitare errori o perdita di dati. Solo in un contesto simile, la perdita di tempo e di redditività sono così evidenti.

Per garantire la performance dei processi di CAD/CAM è essenziale semplificarli. Per questo, la soluzione 3D TopSolid’Wood associa in fase di progettazione l’insieme dei documenti legati ad un progetto (distinta base dei flussi, esecutivi degli elementi, istruzioni di montaggio…) in un unico documento di riferimento: il file master. Eliminando il rischio di errore e il tempo necessario alla ripresa dei dati, il programma 3D trasforma i limiti di modifica in un vantaggio che fa la differenza. Il designer realizza un progetto più veloce e di maggiore qualità.

Che usiate le funzioni di modellazione 3D o che importiate della geometria 3D, la progettazione di un arredamento con TopSolid’Wood permette un utilizzo semplificato e infallibile dei dati tecnici del vostro progetto. La falegnameria e i fornitori, così come il cliente, ne traggono un beneficio diretto.

Il contributo del CAD/CAM TopSolid nei progetti di arredamento di ampia portata

Un programma 3D con CAD/CAM per la gestione di arredamenti complessi o di ampia portata? Si, lo strumento permette ai diversi mestieri coinvolti di lavorare in modo collaborativo e coordinato. È il minimo!

TopSolid’Wood non solo integra questo imperativo ma va oltre, proponendo ai progettisti di diversi orizzonti l’accesso al lavoro per zone, su un medesimo progetto.

Come funziona? Vengono creati differenti spazi di lavoro ergonomici, ciascuno con i propri dati funzionali. Ogni zona è destinata a una delle categorie professionali che interviene sul progetto.

Questi spazi sono declinati sotto forma di diagramma di costruzione in base alle specifiche del capitolato d’appalto, o del file master, che tra l’altro può essere creato a partire dai file CAD provenienti da programmi esterni.

I designer hanno la possibilità di scegliere diversi livelli di precisione di progettazione, in funzione dei propri bisogni: rappresentazione semplificata per un lavoro globale oppure più fine con la visualizzazione dei dettagli su una zona precisa di un progetto, come gli assemblaggi, le modanature, i materiali utilizzati… Ognuno di loro realizza l’arredamento della propria zona sulla base dei dati che emergono dal file master. Questo significa che ogni modifica su questo file di riferimento -genera un aggiornamento automatico delle zone di lavoro, permettendo così ai designer di adattare rapidamente il loro progetto… una vera comodità. Una volta arredate tutte le zone, l’utilizzatore che supervisiona il progetto procede all’assemblaggio finale di tutti i file al fine di controllare la coerenza globale del progetto.

Questo funzionamento così flessibile costituisce un mezzo efficace per accelerare e mettere in sicurezza la progettazione di spazi su vasta scala. Visto che ogni categoria professionale ha le stesse informazioni, allo stesso momento, la comunicazione è più fluida e la collaborazione più efficace.

Conclusione

Il programma 3D TopSolid’Wood con CAD/CAM integrato accompagna i progetti più complessi e di alta gamma: i designer rispondono velocemente e precisamente alle molteplici e differenti problematiche dell’industria del legno, si adattano alle modifiche in tempo reale e, di fatto, preservano le performance di progettazione in fatto di tempo e di qualità.

Ottimizzando le fasi di progettazione e di produzione dei progetti standard o specifici, il programma 3D di TopSolid’Wood riduce considerevolmente il tempo di gestione prima dell’avvio della lavorazione. In definitiva, scegliere una soluzione combinata 3D e CAD/CAM vi permette di rispondere alle sfide di redditività e di competitività dell’industria del legno.