In che modo la transizione digitale sta cambiando il mondo dell’industria?

La transizione digitale sta sconvolgendo tutti i settori aziendali. Quello industriale è in cima alla lista. Con l’avvento delle tecnologie digitali, le aziende industriali stanno affrontando nuove sfide e opportunità: l’Internet of Things, la robotica, l’intelligenza artificiale, la realtà virtuale o persino la blockchain, tra le altre. Queste tecnologie consentono alle aziende di raccogliere e analizzare dati, ottimizzare i processi di produzione, personalizzare prodotti e servizi e differenziarsi dalla concorrenza.

L’adattamento ai cambiamenti tecnologici non è solo una questione di sopravvivenza, ma soprattutto un fattore essenziale di competitività.

Hai dei dubbi? Hai difficoltà a valutare il coinvolgimento della tua azienda in questa transizione? Non sei ben consapevole dei rischi e delle sfide? Ti stai chiedendo se non sia solo un concetto fumoso? Ti spieghiamo tutto.

Cos’è la transizione digitale?

Definizione

Nota anche come trasformazione digitale, la transizione digitale è il processo mediante il quale le aziende adottano tecnologie digitali per migliorare le attività e la produttività.

I vantaggi della transizione digitale per le aziende industriali

La transizione digitale consente un miglioramento dell’efficienza operativa attraverso l’automazione di numerosi processi.

Le aziende possono ridurre i costi di produzione utilizzando strumenti digitali per monitorare e ottimizzare l’uso delle proprie risorse.

La transizione digitale può aiutare le aziende a comprendere meglio il proprio mercato e i propri clienti raccogliendo e analizzando i dati in tempo reale.

Infine, può consentire alle aziende di sviluppare nuovi modelli di business creando prodotti e servizi innovativi basati sulla tecnologia digitale.

Aree di applicazione della transizione digitale nell’industria

La transizione digitale può essere applicata in molte aree del settore.

Ad esempio, l’uso della tecnologia Internet of Things (IoT) può aiutare le aziende a monitorare lo stato delle apparecchiature in tempo reale e a prevenire i guasti.

L’analisi dei dati può essere utilizzata per ottimizzare la catena di approvvigionamento, migliorare la qualità dei prodotti e ridurre i tempi di inattività.

Le tecnologie di realtà virtuale e aumentata possono aiutare a formare i dipendenti e migliorare la sicurezza.

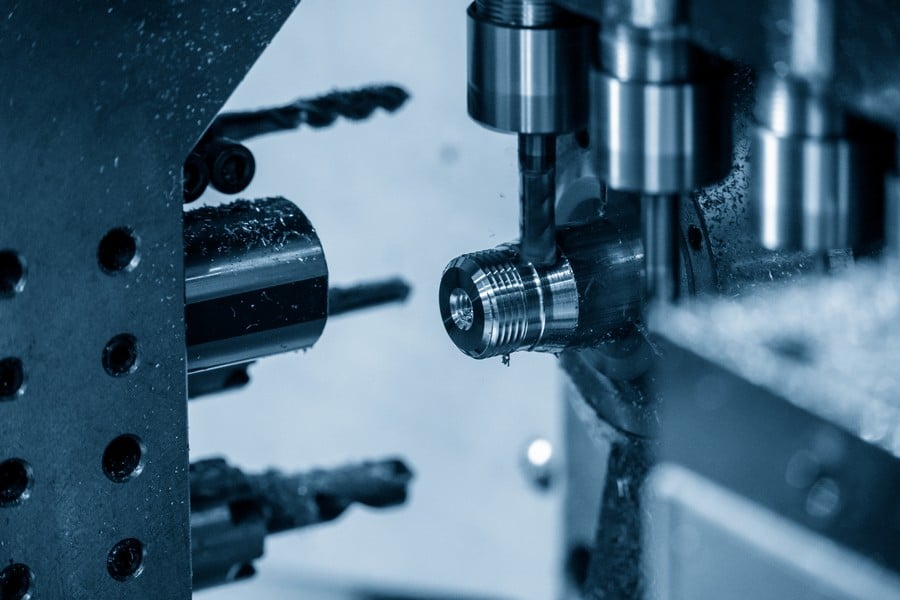

Infine, l’uso della robotica e dell’automazione può contribuire ad aumentare l’efficienza e ridurre i costi di produzione.

Industria 4.0

L’impatto della transizione digitale sui processi di produzione

La robotizzazione ha permesso di migliorare la qualità e la produttività dei prodotti finiti, riducendo al contempo i costi di produzione. La digitalizzazione dei processi di produzione ha inoltre consentito una migliore gestione delle scorte e l’ottimizzazione degli approvvigionamenti.

Inoltre, la transizione digitale ha consentito l’ascesa dell’Industria 4.0, che corrisponde all’integrazione di tecnologie digitali nelle fabbriche, come l’Internet of Things, la realtà aumentata, l’intelligenza artificiale e i Big Data. Questa integrazione consente la creazione di sistemi di produzione connessi, autonomi e flessibili, in grado di adattarsi rapidamente alle esigenze dei clienti e ripararsi da soli.

La trasformazione del rapporto cliente-fornitore grazie alla tecnologia digitale

La transizione digitale ha anche trasformato il rapporto tra le aziende industriali e i loro clienti e fornitori. La digitalizzazione dei processi di vendita e marketing ha consentito una migliore conoscenza delle esigenze dei clienti e la personalizzazione delle offerte. Allo stesso modo, la digitalizzazione dei processi di sourcing e gestione dei fornitori ha permesso una migliore collaborazione e una riduzione dei costi.

La digitalizzazione del rapporto cliente-fornitore apre anche la strada a una migliore gestione della catena di approvvigionamento e all’anticipazione di possibili interruzioni. In questo modo, le aziende possono ridurre il rischio di carenze e ritardi nelle consegne.

Le nuove opportunità offerte dalla transizione digitale

Non da ultimo, la transizione digitale offre nuove opportunità per le aziende industriali. I dati raccolti tramite l’Internet of Things e i sensori possono essere utilizzati per migliorare la qualità dei prodotti, prevedere i guasti o anticipare le esigenze dei clienti.

Le aziende possono così offrire nuovi servizi, come la manutenzione predittiva, il noleggio di prodotti anziché la vendita o l’analisi dei dati dei clienti per proporre offerte personalizzate.

La transizione digitale consente di ripensare i modelli economici. L’economia funzionale, che consiste nella vendita di un servizio anziché di un prodotto, può essere sviluppata attraverso la digitalizzazione dei processi di produzione e la raccolta di dati. Le aziende possono così proporre offerte di abbonamento, noleggio o condivisione di prodotti che offrono nuove fonti di reddito.

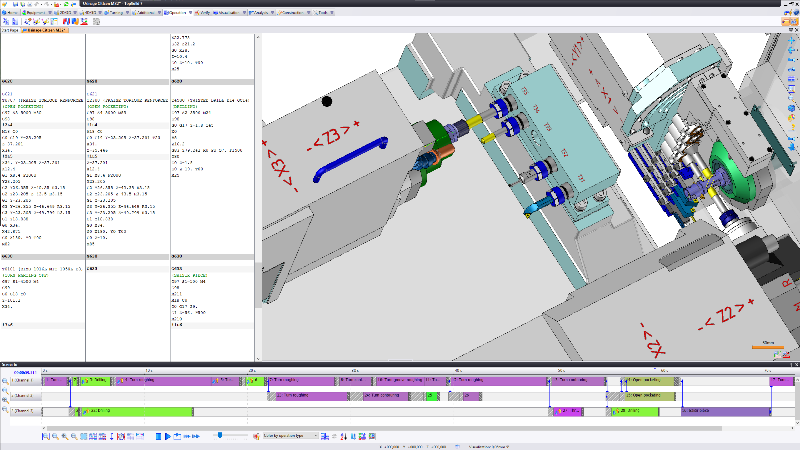

La gamma di soluzioni CAD, CAM e PDM di TopSolid

Le sfide della transizione digitale per le aziende industriali

Le sfide che la transizione digitale deve affrontare sono commisurate ai suoi potenziali benefici.

I costi della transizione digitale

L’implementazione di soluzioni digitali richiede spesso investimenti significativi, soprattutto per l’acquisizione di software e hardware informatico. Questa può essere una sfida finanziaria per le imprese, in particolare per le piccole e medie imprese (PMI).

Le sfide della sicurezza informatica nell’industria

La digitalizzazione aumenta anche il rischio di vulnerabilità dei computer. Collegandosi a reti di computer e apparecchiature digitali, le aziende industriali si espongono al rischio di attacchi informatici. Le conseguenze di questi attacchi possono essere catastrofiche in termini di immagine e causare significative perdite di dati, interruzioni della produzione e perdite finanziarie. Anche in questo caso, i costi legati alla sicurezza possono essere significativi.

I cambiamenti organizzativi necessari per avere successo nella transizione digitale

L’ultima grande sfida da affrontare è quella organizzativa. Implementazione di nuovi processi, nuove pratiche per sfruttare al meglio le nuove tecnologie, formazione dei dipendenti… la transizione digitale sta rapidamente diventando, per molte aziende, una rivoluzione digitale, nell’accezione più forte del termine.

L’adozione di nuovi metodi di lavoro e la conseguente resistenza al cambiamento non devono essere sottovalutate. Le persone sono spesso anche il primo punto da prendere in considerazione, soprattutto nella pianificazione della comunicazione interna.

Storie di successo della transizione digitale nell’industria

Molte aziende industriali hanno già abbracciato con successo la transizione digitale, adottando una strategia adattata alle loro esigenze e collaborando con partner competenti.

Schneider Electric ha implementato una strategia di transizione digitale per trasformare il proprio modello di business. Ha sviluppato soluzioni IoT (Internet of Things) per la gestione dell’energia, software di controllo industriale e piattaforme cloud per la raccolta e l’analisi dei dati. Questa transizione ha permesso all’azienda di migliorare l’efficienza energetica, ridurre i costi e offrire nuovi servizi ai propri clienti.

Il produttore di pneumatici Michelin ha intrapreso una transizione digitale sviluppando tecnologie all’avanguardia per pneumatici connessi. Ha integrato nei suoi pneumatici sensori che le consentono di raccogliere dati in tempo reale su pressione, temperatura e usura. Questi dati vengono utilizzati per ottimizzare le prestazioni, la durata e la sicurezza degli pneumatici, fornendo al contempo servizi di monitoraggio e manutenzione predittiva ai clienti.

Ruland è una società di ingegneria e consulenza specializzata in installazioni industriali. Ha effettuato con successo la transizione digitale adottando tecnologie avanzate di modellazione e simulazione 3D. Utilizza software di progettazione assistita da computer (CAD) per creare modelli digitali realistici delle sue installazioni, cosa che le consente di visualizzare e testare diversi scenari prima della costruzione vera e propria. Ciò le permette di ottimizzare la progettazione, ridurre i costi di costruzione e migliorare la pianificazione e il coordinamento dei progetti.

E domani?

Le principali tendenze odierne verranno confermate domani. In modo ancora più potente. L’Internet of Things, l’intelligenza artificiale e la robotica rivoluzioneranno ulteriormente il modo in cui operano le aziende industriali.

Le sfide in termini di competitività e di risposta alle esigenze in continua evoluzione dei clienti saranno sempre più critiche. Quello che poteva essere considerato un lusso qualche anno fa sta ora diventando un must per mantenere, come minimo, la propria posizione sul mercato. Di conseguenza è essenziale dotarsi di soluzioni software adeguate.

Con la sua catena digitale CAD/CAM/PDM integrata, TopSolid Integrated Digital Factory trasforma in realtà la fabbrica del futuro. Vuoi saperne di più? Contattateci!