Verspaning: uw complete gids!

Verspaning speelt een essentiële rol bij de productie van hoogwaardige precisieonderdelen. Of u nu een ingenieur bent of gewoon nieuwsgierig bent naar meer informatie over deze industriële techniek, deze uitgebreide gids over verspanen is voor u.

Verspanen: definitie

Wat betekent verspanen?

Verspanen is een productieproces waarbij vorm wordt gegeven aan een grondstof, zoals metaal, kunststof of hout, door materiaal te verwijderen om een afgewerkt onderdeel met precieze afmetingen en specifieke kenmerken te verkrijgen. Auto-industrie, lucht- en ruimtevaart, energie, elektronica… Verspanen is een van de meest gebruikte methoden in de industrie.

Het belangrijkste doel van verspanen is om complexe vormen en afgewerkte oppervlakken met grote precisie te creëren. Dit kan het maken van holtes, groeven, draden, gaten en vlakke of gebogen oppervlakken inhouden, afhankelijk van de technische specificaties van het eindproduct.

Een van de belangrijkste voordelen van verspanen is de veelzijdigheid. Verspaning kan worden gebruikt om een groot aantal verschillende onderdelen te maken, van eenvoudige afzonderlijke onderdelen tot complexere assemblages. Verspanen is ook geschikt voor verschillende soorten materialen, waaronder ferro- en non-ferrometalen, technische kunststoffen en composieten.

Focus op verspaningsmachines

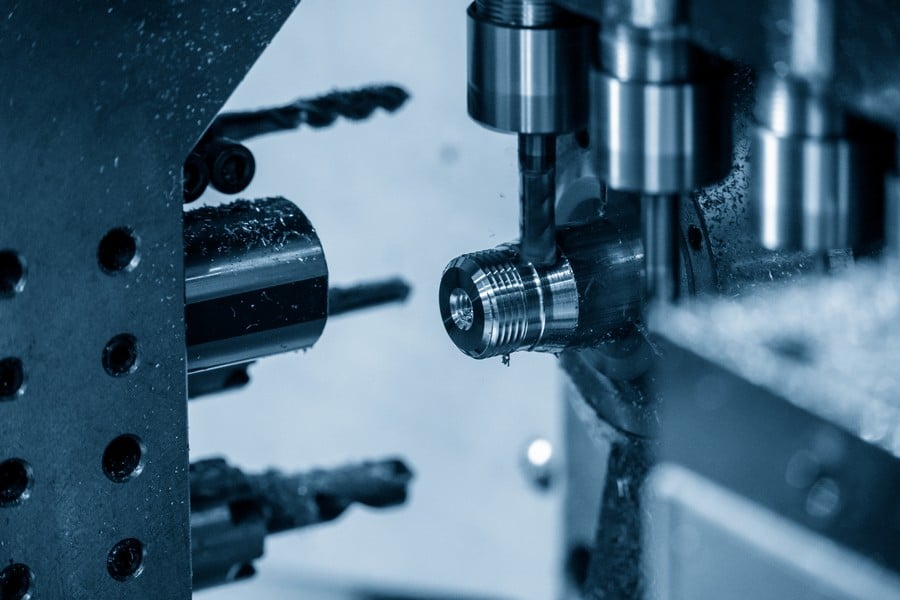

Het bewerkingsproces omvat het gebruik van een verspaningsmachine, zoals een draaibank, freesmachine, slijpmachine of boormachine, die nauwkeurig wordt bestuurd om op een progressieve en methodische manier materiaal te verwijderen. Afhankelijk van de specifieke bewerkingsbehoeften worden verschillende snijgereedschappen gebruikt, zoals boren, frezen, ruimers en messen.

In de loop der jaren is verspaning geëvolueerd door de introductie van nieuwe technologieën en technieken. Moderne bewerkingsmachines zijn steeds verder geautomatiseerd en bevatten geavanceerde digitale besturingssystemen en sensoren om de nauwkeurigheid, productiviteit en veiligheid van bewerkingen te verbeteren. Tegenwoordig gebruiken de meeste bedrijven numeriek bestuurde bewerkingsmachines (NBBM), ondersteund door een geautomatiseerd CAM-systeem, waarmee het bewerkingsproces geheel of gedeeltelijk kan worden geautomatiseerd.

Wat is een verspaningstechnicus?

Een verspaningstechnicus is een gekwalificeerde professional die gespecialiseerd is in het uitvoeren van verspanende bewerkingen. Hij is verantwoordelijk voor het voorbereiden en instellen van de bewerkingsmachines, het kiezen van de juiste gereedschappen, het instellen van de snijparameters en het uitvoeren van de bewerkingen. Om dit te bereiken moet hij technische tekeningen kunnen lezen en interpreteren, de juiste bewerkingsmethoden kunnen selecteren op basis van specificaties en machines en meetinstrumenten nauwkeurig kunnen gebruiken om ervoor te zorgen dat de vereiste toleranties worden nageleefd.

Naast zijn technische vaardigheden moet een verspaningstechnicus verstand hebben van materialen, bewerkingsprocessen en veiligheidsnormen. Hij moet in staat zijn om mogelijke problemen te analyseren, productiefouten op te lossen en corrigerende maatregelen te nemen om de kwaliteit van bewerkte onderdelen te garanderen. Door de snelle ontwikkelingen in de verspaningsindustrie moeten verspaningstechnici ook op de hoogte blijven van nieuwe technologieën en ontwikkelingen in het vakgebied. Het kan zijn dat hij moet werken op geavanceerde bewerkingsmachines, numerieke besturingssystemen moet integreren en CAD-software (computerondersteund ontwerp) moet gebruiken om bewerkingsprocessen te optimaliseren.

Wat zijn de 4 basisbewerkingen van verspaning?

Draaien

Deze techniek wordt uitgevoerd op een draaibank en kan worden gebruikt om cilindrische of conische onderdelen te maken, of onderdelen met complexe vormen zoals schroefdraad of groeven. Het product wordt vastgezet op een roterende spindel, terwijl het gereedschap langs het product wordt bewogen om materiaal te verwijderen en het de gewenste vorm te geven.

Frezen

Bij frezen wordt een roterende frees gebruikt om materiaal te verwijderen en complexe vormen te maken, zoals groeven, vlakke oppervlakken, uitsparingen of contouren. Freesmachines kunnen worden gebruikt voor 2D- of 3D-bewerking, afhankelijk van de beweging van het onderdeel en het gereedschap.

Bij het frezen van vlakke oppervlakken wordt een speciale frees gebruikt om gladde, nauwkeurige vlakke oppervlakken te verkrijgen. Het frezen van vlakke oppervlakken wordt vaak gebruikt om lageroppervlakken of referentieoppervlakken in producten te maken.

Boren/kotteren/tappen

Boren is het maken van gaten in een object met behulp van een boor. De boor draait en dringt in het materiaal om een gat te maken met een precieze diameter en diepte. Boren kan gedaan worden met een conventionele boormachine of met een geavanceerdere bewerkingsmachine.

Tappen is een aanvullende bewerking die wordt gebruikt om inwendig schroefdraad te vormen in een voorgeboord gat. Een tapgereedschap wordt gebruikt om schroefdraadachtige groeven in het gat te snijden, zodat bouten of andere elementen met schroefdraad erin kunnen worden geschroefd.

Tot slot is kotteren bedoeld om een eerder geboord gat in een product te vergroten en de kwaliteit ervan te verbeteren. Deze bewerking wordt over het algemeen gebruikt wanneer zeer nauwkeurige toleranties, hoogwaardige oppervlakteafwerkingen of specifieke afmetingen vereist zijn.

Slijpen

Slijpen is een zeer nauwkeurige bewerkingsmethode die wordt gebruikt om zeer gladde oppervlakken en precieze afmetingen te verkrijgen. Deze bewerking wordt uitgevoerd met een slijpmachine die slijpschijven gebruikt om kleine hoeveelheden materiaal te verwijderen en zeer nauwe toleranties te bereiken.

Deze bewerkingen vormen de basis van vele andere, meer geavanceerde bewerkingstechnieken. Afhankelijk van de specificaties van het te bewerken object, de vereiste toleranties en de gewenste geometrische eigenschappen, is het belangrijk om de juiste bewerking te kiezen.

TopSolid’s aanbod van CAD-, CAM- en PDM-oplossingen

Wat brengt de toekomst voor verspaning?

Er zijn verschillende grote trends in de wereld van verspaning.

Meer automatisering

Verspaning wordt steeds verder geautomatiseerd door de introductie van robots en intelligente productiesystemen. Moderne bewerkingsmachines zijn uitgerust met geavanceerde sensoren, digitale besturingen en technologieën op basis van kunstmatige intelligentie om productieprocessen te optimaliseren, precisie en snelheid te verbeteren en menselijke fouten te verminderen.

3D-printen voor verspanen

3D-printen wordt steeds vaker gebruikt voor verspaning, met name voor de productie van complexe onderdelen. Met technologieën voor 3D-printen in metaal kunnen onderdelen met complexe interne geometrie worden gemaakt, waardoor er minder extra bewerkingen nodig zijn. De integratie van 3D-printen en traditionele verspaningsmethoden biedt flexibelere ontwerp- en productiemogelijkheden.

Hybride additieve productie

Hybride additieve productie combineert 3D-printen met traditionele verspaningsmethoden. Deze benadering maakt het mogelijk om onderdelen met complexe structuren te maken door middel van 3D-printen en deze vervolgens te bewerken voor afgewerkte oppervlakken, nauwkeurige toleranties of extra functionaliteit.

De integratie van kunstmatige intelligentie

Kunstmatige intelligentie (AI) wordt steeds vaker toegepast bij machinale bewerking. AI kan worden gebruikt om realtime gegevens van verspaningsmachines te analyseren, snijparameters te optimaliseren, fabricagefouten op te sporen en de algehele efficiëntie van het bewerkingsproces te verbeteren.

Duurzaamheid en ecologische verantwoordelijkheid

Het verspanen van de toekomst zal zich ook richten op duurzaamheid en ecologische verantwoordelijkheid. Bedrijven zullen hun ecologische voetafdruk willen verkleinen door energie-efficiëntere bewerkingspraktijken toe te passen, recyclebare materialen te gebruiken en processen te optimaliseren om afval te verminderen.

Medicijnen, luchtvaart, algemene of fijnmechanica, matrijzenbouw, gereedschapsmakerij, horlogerie, brillen, mechanisch gelaste onderdelen… Wat uw vak ook is, TopSolid’Cam kan aan al uw bewerkingsbehoeften voldoen! Onze verschillende modules bieden een breed scala aan technische oplossingen voor uw bewerkingsbehoeften in 2D, 3D, 4- of 5-assig, positioneel of continu frezen, evenals draaien en staafdraaien. Wilt u meer weten? Neem contact met ons op!