Originario de la industria relojera, el decoletaje es un proceso de mecanizado que implica la eliminación de material a partir de una barra. El decoletaje, también conocido como SwissTurn, se utiliza para producir piezas mecánicas precisas a partir de barras o alambre en un soplete. Las máquinas de decoletaje son especialmente complejas y sus distintas funciones deben configurarse con mucho cuidado. Por tanto, es crucial elegir un buen software CAM. He aquí algunas explicaciones.

Decoletaje: definición

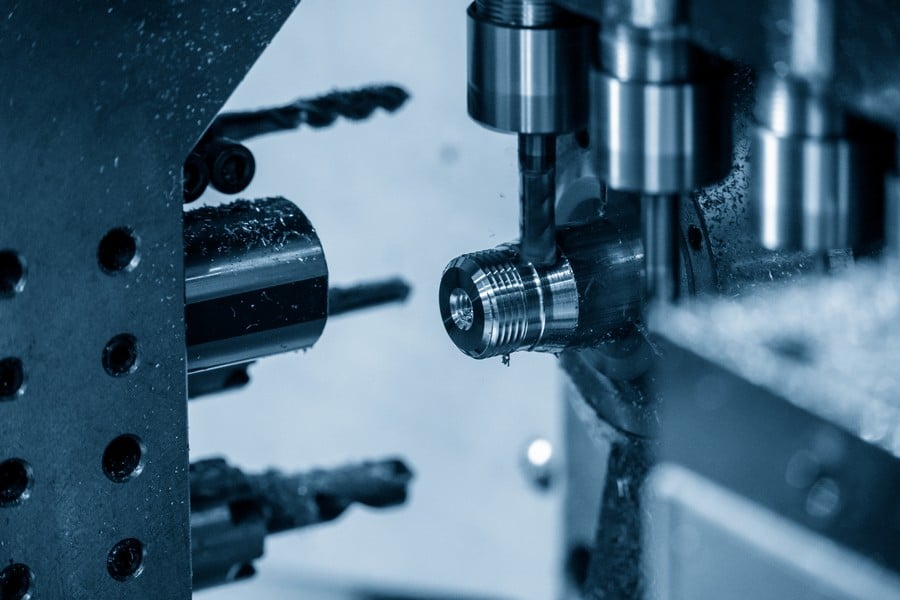

El decoletaje es un proceso de mecanizado que implica la eliminación de material a partir de una barra de material que se alimenta continuamente. Para el mecanizado básico, se utilizan máquinas automáticas, semiautomáticas o de control numérico. Una vez introducido en la zona de mecanizado, el material en bruto se moldea con una serie de herramientas de corte. Dependiendo del número, la forma y la disposición de estas herramientas, se pueden producir piezas de diversos grados de complejidad. El decoletaje permite fabricar piezas pequeñas, de entre 0,1 mm y 38 mm, con una precisión de milésimas de milímetro.

Las piezas producidas mediante decoletaje suelen fabricarse en series pequeñas o grandes. Torneado, roscado, taladrado, fresado… El torno tipo suizo puede realizar varios tipos de operaciones e incluso mecanizar la pieza completa utilizando un segundo husillo, por lo que se evitan los costes adicionales de una fase de repaso en otra máquina.

Desde antaño ya muy extendido en la industria relojera, el decoletaje se utiliza desde los años 80 en los sectores del automóvil, los electrodomésticos y la electrónica. Al mismo tiempo, los tornos tipo suizo, también conocidos como tornos automáticos, se han ido digitalizando gradualmente para reducir los tiempos de cambio y producir piezas cada vez más logradas.

Decoletaje: retos

Cabezales deslizantes, ejes colineales, portaherramientas múltiples, varios ejes de traslación… En comparación con las máquinas MillTurn, las máquinas de decoletaje, también conocidas como torno suizo, presentan varias peculiaridades. Por ejemplo, mientras que en una máquina MillTurn el cargador de barras es una opción, en el torno suizo viene de serie.

Además, dado que el tamaño de las piezas está limitado a un diámetro máximo de 34 o 38 mm, las máquinas de decoletaje están optimizadas para el tamaño, lo que se traduce en un entorno de trabajo restringido. Esto hace que la gestión de las colisiones sea aún más importante.

Otro punto crucial es optimizar el tiempo total de mecanizado de la pieza. Para conseguirlo, es esencial mecanizar la misma pieza con 2 herramientas al mismo tiempo.

Decoletaje y software CAM clásico: un enfoque contraproducente

Muchos softwares CAM siguen estando limitados en cuanto a la gestión del número de ejes y canales. De hecho, algunos programas no tienen en cuenta el entorno de la máquina, lo que los hace inoperativos con otras máquinas. Otros software CAM no permiten a los usuarios acceder a todos los parámetros, lo que obliga a proporcionar nueva información a la máquina. Peor aún, algunos software CAM no permiten generar un código ISO optimizado, debido a la falta de gestión del entorno y la cinemática de la máquina.

En estos casos, pueden producirse errores como consecuencia de la manipulación manual por parte del usuario, lo que aumenta el riesgo de colisión, rotura de la herramienta o de la pieza una vez en la máquina.

Por todo ello, a las empresas de decoletaje les conviene dotarse de una solución que integre CAD, CAM y PDM.

La gama de soluciones CAD y CAM de TopSolid

Decoletaje: descubra cómo TopSolid’Cam responde perfectamente a sus necesidades

En el mundo del decoletaje, los programadores necesitan un software de programación y simulación eficaz. Debe permitirles realizar las operaciones preparatorias de mecanizado con antelación, mientras que las demás operaciones se realizan en paralelo.

Por esta razón, es importante que el software CAM ofrezca una amplia gama de ciclos de torneado y fresado y una amplia gama de mecanizados de alta velocidad y ciclos 3D para el fresado simultáneo en 3 y 5 ejes.

El software CAM también está diseñado para reducir los tiempos de ciclo mediante la sincronización de los procesos. Sea cual sea el tipo de centro de torneado, la solución CAD/CAM debe generar programas todo en uno. También debe asegurarse de obtener un código ISO listo para usar.

TopSolid’Cam ofrece una programación sencilla e intuitiva para adaptarse perfectamente a las necesidades de la industria del decoletaje. TopSolid’Cam es un software CAD/CAM con PDM integrado que permite a los usuarios diseñar su propia pieza o importar la pieza del cliente en 2D o 3D. Líder en la programación de máquinas complejas, TopSolid ofrece acceso a todos los parámetros de la máquina y permite realizar simulaciones fiables, precisas y optimizadas. Al mismo tiempo, la herramienta ofrece multitud de herramientas de análisis de la pieza e integra el modelo 3D de la máquina, así como todos sus componentes (portapiezas, portaherramientas, ángulo recto, etc.). Se pueden crear todas las operaciones de fresado y torneado posibles.

Al elegir TopSolid’Cam, se beneficia de una gestión del tiempo de programación lo más precisa posible. La gestión de la sincronización está optimizada y varias herramientas pueden mecanizar la misma pieza al mismo tiempo. Por último, TopSolid’Cam permite editar códigos ISO multicanal.

En resumen, TopSolid’Cam ofrece numerosas ventajas:

- Integración CAD, CAM y PDM.

- Gestión global de los datos gracias a PDM, que permite guardar los conocimientos.

- Facilidad de uso, con una ergonomía moderna y eficaz.

- Gestión global de las máquinas de taller: fresadora, torno, cortadora láser, etc.

- Herramienta de verificación de la calidad (inspección)

¿Quiere saber más? Contáctenos.