Né de l’industrie horlogère, le décolletage est un procédé d’usinage par enlèvement de matière. Aussi appelé Swiss Turn, le décolletage permet de produire des pièces mécaniques de précision, à partir de barres ou de fil métallique en torche. Particulièrement complexes, les machines de décolletage imposent un paramétrage pointu de leurs différentes fonctionnalités. Le choix du logiciel de CAM est à ce titre primordial. Explications.

Décolletage : définition

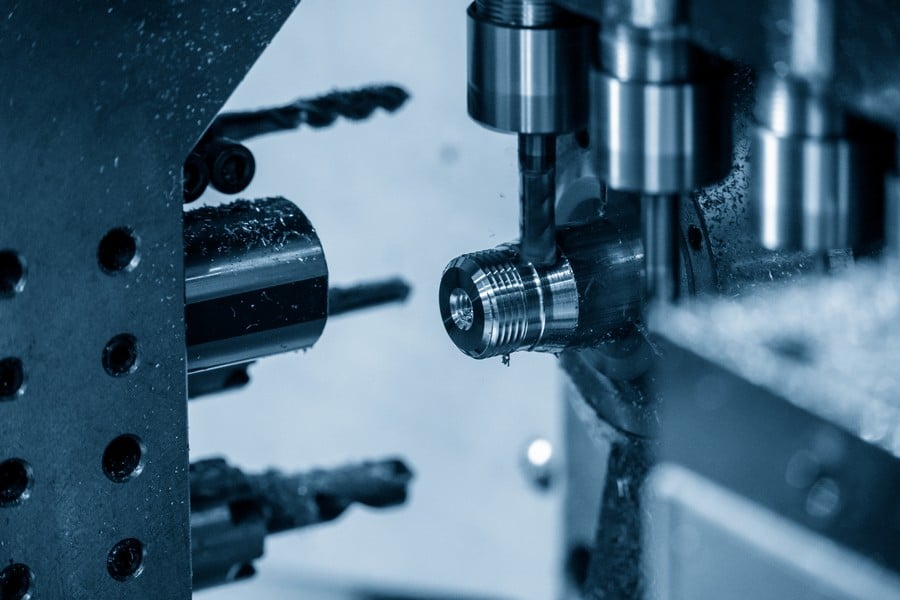

Le décolletage se rapporte à un procédé d’usinage par enlèvement de matière. Pour faire l’usinage de base, des machines automatiques, semi-automatiques ou à commande numérique sont utilisées. Une fois introduite dans la zone d’usinage, la matière brute est façonnée par une série d’outils coupants. Selon le nombre, la forme et la disposition de ces outils, il est possible d’obtenir des pièces plus ou moins complexes. Le décolletage permet en effet d’obtenir des pièces de petite dimension, de 0,1 mm à 38 mm, extrêmement précises : il est possible d’aller jusqu’au millième de millimètre !

Les pièces issues du décolletage sont souvent produites en petites ou grandes séries. Tournage, taraudage, filetage, perçage, fraisage… Les décolleteuses permettent de réaliser plusieurs types d’opérations et peuvent même aller jusqu’à l’usinage complet de la pièce grâce à une deuxième broche, évitant ainsi les coûts supplémentaires d’une phase de reprise sur une autre machine.

Autrefois répandu dans l’horlogerie, le décolletage est utilisé depuis les années 80 dans l’industrie automobile, l’électroménager et l’électronique. En parallèle, les décolleteuses, – aussi appelées tours automatiques -, se sont progressivement numérisées afin de réduire les temps de changement de série et de réaliser des pièces toujours plus ouvragées.

Décolletage : enjeux

Poupées mobiles, axes colinéaires, multiples porte-outils, plusieurs axes de translation… Par rapport à des machines MillTurn, les machines de décolletage, – aussi appelées SwissTurn -, présentent plusieurs spécificités. Par exemple, alors que l’embarreur est proposé en option sur une machine MillTurn, il s’agit d’un standard pour du SwissTurn.

Par ailleurs, la taille des pièces étant limitée à des diamètres de 34 ou 38mm maxi, les machines de décolletage sont optimisées en taille, d’où un environnement de travail restreint. La gestion de collision est d’autant plus cruciale.

Un autre point crucial concerne l’optimisation du temps d’usinage global de la pièce. A cet effet, il est indispensable d’usiner un maximum, avec 2 outils en même temps, sur la même pièce.

Décolletage et logiciels CAM classiques : une approche contre-productive

Plusieurs logiciels de CAM sont encore limités en termes de gestion du nombre d’axes et de canaux. En effet, certains logiciels ne tiennent pas compte de l’environnement de la machine, ce qui les rend inopérants avec d’autres machines. D’autres logiciels CAM ne permettent pas aux utilisateurs d’accéder à tous les paramètres, ce qui nécessite de fournir de nouvelles informations à la machine. Pire encore, certains logiciels de CAM ne permettent pas de générer un code ISO optimisé, en raison de l’absence de gestion de l’environnement et de la cinématique de la machine.

Dans ces cas, des erreurs peuvent survenir suite à des manipulations manuelles de l’utilisateur, augmentant ainsi les risques de collision, de casse outil ou de casse pièce une fois sur la machine.

Pour toutes ces raisons, les entreprises de décolletage ont tout intérêt à s’équiper d’une solution intégrant à la fois : CAO, FAO et PDM.

La gamme de solutions CAO, FAO, PDM et ERP TopSolid

Décolletage : découvrez comment TopSolid’Cam répond parfaitement à vos enjeux

Dans l’univers du décolletage, les programmeurs ont besoin d’un logiciel de programmation et de simulation efficace. Ce dernier doit leur permettre de réaliser des opérations préparatoires d’usinage en amont, pendant que d’autres opérations sont effectuées en parallèle.

A ce titre, il est important que le logiciel CAM propose une large gamme de cycles de tournage et de fraisage, mais aussi un grand éventail d’usinage à haute vitesse et de cycles 3D pour le fraisage en 3 et 5 axes simultanés.

Le logiciel CAM doit également permettre de réduire les temps de cycles en synchronisant les processus. Quel que soit le type de centre de tournage, la solution CFAO doit générer des programmes tout-en-un. Vous devez également avoir la certitude d’obtenir un code ISO prêt à l’emploi.

En proposant une programmation simple et intuitive, TopSolid’Cam répond parfaitement aux besoins du métier du décolletage. Logiciel de CFAO avec PDM intégré, TopSolid’Cam permet à l’utilisateur de dessiner sa pièce, ou d’importer la pièce du donneur d’ordres en 2D ou 3D. Leader dans la programmation de machines complexes, TopSolid offre un accès à tous les paramètres de la machine et donne la possibilité d’effectuer des simulations fiables, fidèles et optimisées. L’outil offre en parallèle une multitude d’outils d’analyse de la pièce et intègre le modèle 3D de la machine, ainsi que tous ses composants (porte-pièce, porte-outils, renvoi d’angle…). Il est possible de créer toutes les opérations de fraisage et tournage possibles.

En choisissant TopSolid’Cam, vous bénéficiez d’une gestion du temps de programmation la plus juste possible. La gestion des synchronisations est optimisée et plusieurs outils peuvent usiner en même temps sur la même pièce. Enfin, TopSolid’Cam permet d’éditer des codes ISO multi-canaux.

En somme, les avantages de TopSolid’Cam sont nombreux :

- Intégration CAO + FAO + PDM

- Gestion globale des données grâce au PDM, qui permet de sauvegarder son savoir-faire.

- Simple d’utilisation, avec une ergonomie moderne et efficace.

- Gestion globale des machines de l’atelier: Fraiseuse, Tour, découpe laser, etc

- Outil de vérification de la qualité (inspection)

Vous souhaitez en savoir plus ? Contactez-nous !