Software 3D: ¿cuáles son los retos para los proyectos de disposición?

El 3D es actualmente la solución CAD/CAM estándar para la industria de la madera. Sin embargo, en el contexto de proyectos de disposición complejos y/o de envergadura, el modelado 3D puede ser una fuente de dificultades y oponer obstáculos. Estas son las cuestiones que debe abordar el CAD/CAM, para tratar específicamente los retos de los decoradores y permitirles mejorar su rendimiento. ¿Cuáles son las funcionalidades de software esenciales para enfrentar los retos 3D para sus proyectos de disposición y cuál es el valor agregado de la solución TopSolid en este contexto? ¡Respuestas!

Software 3D: las funcionalidades clave en disposición

Teniendo en cuenta las necesidades de los diseñadores, desde la etapa de estudio previo hasta la etapa de fabricación, el software 3D debe ofrecer las siguientes funcionalidades:

- Integración de los elementos del pliego de condiciones: en esta etapa, el software debe permitir la importación 3D en diferentes formatos de archivo, por ejemplo: formato IFC al estándar BIM, DXF o DWG, desarrollados y utilizados por Autodesk, software de arquitectura ampliamente utilizado por los profesionales.

- Comandos de modelado: el software 3D debe adaptarse al entorno de la disposición, por ejemplo: creación de paredes, suelos y techos con integración de aberturas (puertas, ventanas, etc.).

- Comandos de diseño: el software debe integrar las funcionalidades necesarias para diseñar muebles en 3D, por ejemplo: definición de paneles y operaciones de ranurado, rebaje, perfilado, montaje, etc.

- Integración de tecnología de los fabricantes: el software ofrece librerías de componentes 3D parametrizadas para este fin.

- Personalización de los procesos de fabricación en 3D: los procesos deben poder personalizarse para una fina adaptación según la herramienta de producción.

- Visualización 3D: para una toma de decisiones pertinente y una comunicación eficiente, el software debe ofrecer una visualización precisa y ergonómica de todos los detalles del diseño.

- Organización del proyecto por áreas de trabajo: las áreas están delimitadas por volúmenes 3D, para simplificar su diseño y su modificación y, sobre todo, para permitir el trabajo colaborativo en grandes proyectos.

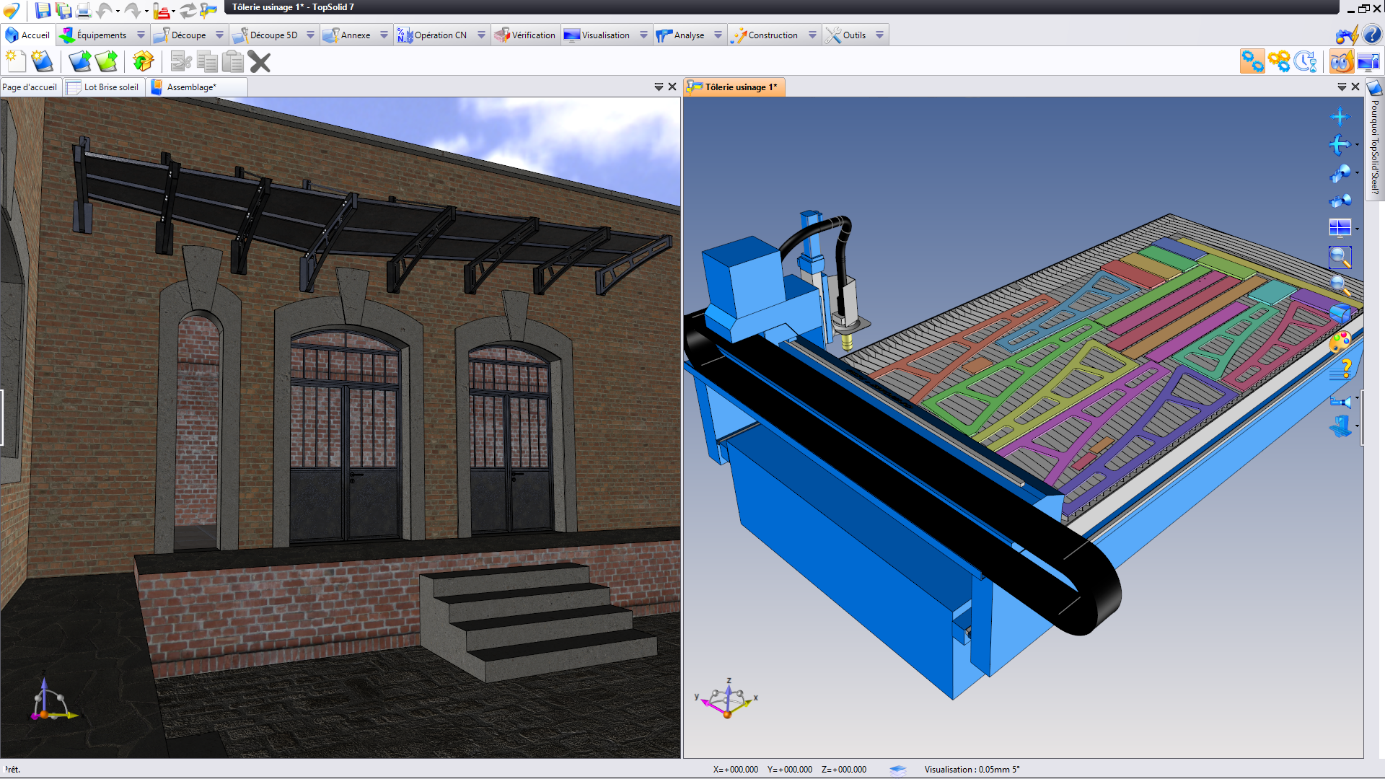

- Consideración de las tecnologías de mecanizado: A partir de una definición 3D del proyecto, el software debe ser capaz de adaptarse a las diferentes tecnologías de mecanizado para poder automatizar la fabricación.

Software 3D y CAD/CAM integrado: ¿cuáles son las ventajas?

Las ventajas del 3D son numerosas para una solución CAD/CAM integrada. Veamos las 5 contribuciones principales.

Más ergonomía en todas las etapas del proyecto de disposición

Desde la etapa de anteproyecto, el 3D permite definir con precisión los volúmenes en su entorno. Posteriormente, el 3D demostró ser fundamental a la hora de investigar y desarrollar nuevos procesos de montaje de muebles. El 3D es también una valiosa contribución para el desarrollo de programas de mecanizado de piezas complejas sobre un control numérico de 5 ejes. En todas las etapas del proyecto de disposición, el 3D, dominado con la tecnología adecuada, facilita el trabajo y mejora así el rendimiento.

Una herramienta de comunicación eficaz en beneficio de todos los participantes del proyecto

Como parte de la gestión general del proyecto de disposición, las funcionalidades 3D de la solución CAD/CAM integrada se convierten en un activo importante para la comunicación en todos los niveles.

- Para los aspectos técnicos del proyecto: la maqueta digital 3D se utiliza como soporte para animar las reuniones de producto con los distintos participantes del proyecto. La solución CAD/CAM integrada, en este contexto, ayuda en la toma de decisiones. La visualización precisa de la disposición permite tomar las decisiones técnicas correctas, con un mejor conocimiento de causa.

- Desde un punto de vista comercial: al generar imágenes en 3D, la solución CAD/CAM integrada permite al cliente beneficiarse de una representación perfectamente realista. De este modo, el decorador se comunica más fácilmente con su cliente y el proyecto avanza con mayor rapidez.

La gama de soluciones CAD, CAM y ERP de TopSolid

Eliminación del riesgo de error

Visualizar en 3D cómo encajan las piezas al estudiar un montaje complejo, animar un montaje articulado en un espacio determinado, analizar las colisiones estáticas o dinámicas… tantas funcionalidades 3D imprescindibles para conseguir un diseño sin defectos de montaje, sin tener que realizar un prototipo previo.

Al reducir a cero el riesgo de error, el decorador no solo ahorra tiempo, sino que también se ofrece a sí mismo una garantía de fiabilidad que puede consolidar su reputación.

Importante ahorro de tiempo en la preparación gracias al modelado 3D

Prever para ahorrar tiempo durante la delicada fase de preparación de los productos: esta es la promesa del software CAD/CAM que integra la funcionalidad de modelado 3D. Por un lado, la configuración 3D durante el diseño de una pieza reproduce un acabado realista y detallado de la misma, lo que permite estimar su eficiencia. Por otro lado, la simulación de la fabricación en máquina permite visualizar las distintas etapas de esta y estimar su duración.

Al combinar la interoperabilidad CAD y CAM y la generación automática de planos, el software 3D es capaz de anticipar los procesos de fabricación desde la fase de diseño. Como se eliminan los errores y los datos están seguros, la etapa de preparación es más fiable y rápida. ¡La organización ganará así tanto en capacidad de respuesta para satisfacer la demanda, como en calidad y productividad!

Visualización realista y en tiempo real de modificaciones CAD/CAM con un modelador 3D

Para responder de manera eficaz a las necesidades que pueden cambiar durante el diseño, el modelado 3D requiere la máxima precisión junto con una capacidad de respuesta infalible. Como tal, el tiempo real y la asociatividad CAD y CAM son los pilares de un software 3D y CAD/CAM integrado. El modelador paramétrico 3D permite a la oficina de gestión de proyectos desarrollar el proyecto, independientemente de su complejidad y del número de elementos que haya que retocar (dimensiones, retiro de material, montaje de piezas, etc.). De acuerdo con las reglas de diseño elegidas antes con el cliente, la pieza revisada se visualiza y verifica automáticamente sin aumentar la carga de trabajo. El diseño gana aún más en fiabilidad y tiempo. Al actualizar en tiempo real los planos, nomenclaturas y programas de mecanizado, las modificaciones se transmiten de forma fluida a la fabricación para una adaptación de los parámetros de las máquinas en el taller.

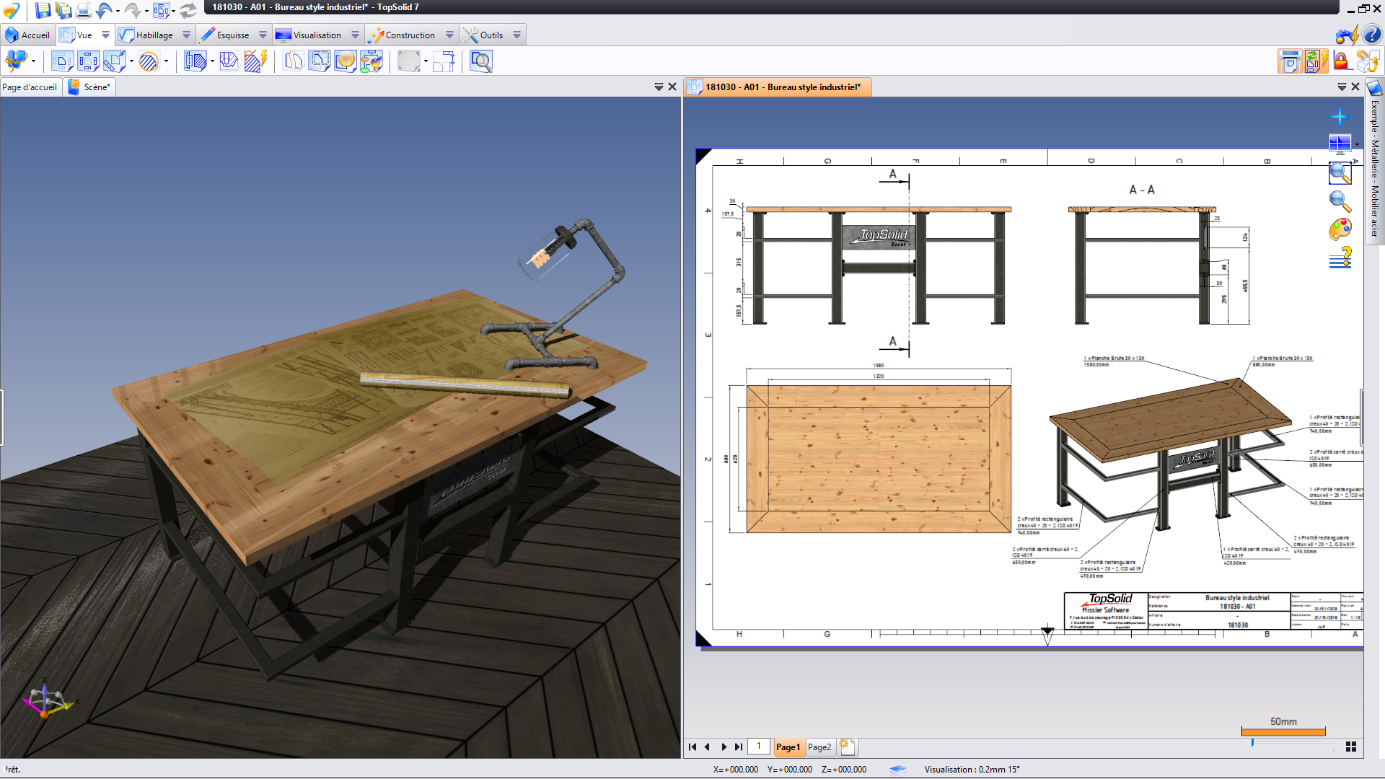

Documentación del taller perfectamente comprensible por todos

El taller que recibe los planos con vistas 3D entiende inmediatamente tanto las piezas como los montajes que hay que realizar. Evita los viajes de ida y vuelta, facilita la tarea en el taller y reduce aún más el riesgo de error. Una buena manera de ahorrar tiempo… El CAD/CAM 3D, para este propósito, genera muy fácilmente esta documentación más legible y también ofrece herramientas de visualización 3D directamente en el taller.

TopSolid’Wood: una solución 3D para simplificar sus procesos CAD/CAM

Las opciones tecnológicas de TopSolid’Wood, una solución CAD/CAM integrada, satisfacen perfectamente las necesidades de los diseñadores gracias a sus funciones avanzadas de modelado 3D. Basada en el modelador exacto y paramétrico de Parasolid, la herramienta TopSolid’Wood se desarrolla sobre el principio de las funcionalidades relacionadas con los oficios de la madera, e integra, además, interfaces de importación y exportación 3D compatibles con la mayoría de las soluciones CAD del mercado.

El software 3D TopSolid’Wood también permite responder con eficacia a los elevados requisitos de los proyectos actuales, en particular en lo que se refiere a la personalización, a lo hecho a medida… y la multitud de modificaciones que se pueden vincular a ellos. De hecho, el número de ajustes necesarios, sea cual sea, tiene consecuencias significativas en la cadena de valor:

- Modificación dimensional: solo cambia una dimensión en un elemento y se debe volver a trabajar toda la cadena de diseño/fabricación.

- Modificación funcional: más radical, y aún más impactante, se refiere a la forma o a la función misma de un elemento. La configuración y disposición de los productos en el espacio de trabajo debe revisarse por completo.

- Modificación estética: aquí se puede esperar cualquier cosa y, sobre todo, hay que saber adaptarse a cada petición, en cuanto a color, acabados, texturas, materiales…

Es fácil imaginar que preservar la calidad del proyecto requiere un control reforzado para evitar cualquier error o pérdida de datos. Solo en tal contexto, se prueba también la pérdida de tiempo y de rentabilidad.

Para garantizar la eficiencia de los procesos CAD/CAM, es fundamental simplificarlos. Como tal, la solución 3D TopSolid’Wood combina, durante la fase de diseño, todos los documentos relacionados con un proyecto (nomenclaturas de cortes, planos de piezas, niveles de altura, instrucciones de montaje, etc.) en un único documento de referencia: el archivo maestro. Al eliminar el riesgo de error y el tiempo necesario para la recuperación de datos, el software 3D transforma las restricciones de modificación en una ventaja que marca la diferencia. El diseñador consigue un diseño más rápido y de mayor calidad.

Tanto si utiliza funciones de modelado 3D, como si importa geometría 3D, el diseño de una disposición 3D en TopSolid’Wood permite un uso fácil e infalible de los datos técnicos de su proyecto. El taller, los subcontratistas, así como el cliente, se benefician directamente.

La contribución del CAD/CAM TopSolid en proyectos de disposición de gran envergadura

¿Un software 3D con CAD/CAM integrado para gestionar proyectos de disposición complejos y/o de envergadura? Sí, siempre que la herramienta permita trabajar de forma colaborativa y coordinada a las distintos profesionales implicados. ¡Es lo mínimo que se puede pedir!

TopSolid’Wood no solo integra este imperativo, sino que va más allá al ofrecer a los diseñadores de diversos horizontes, el acceso al trabajo por área, en el mismo proyecto.

El concepto consiste en la creación de diferentes espacios de trabajo ergonómicos, con sus propios datos funcionales, estando cada área destinada a uno de los gremios que participan en el proyecto. Estos espacios se declinan en forma de árbol de construcción según las especificaciones del pliego de condiciones, o archivo maestro, que se puede crear a partir de archivos CAD provenientes de un software externo.

Los diseñadores tienen la posibilidad de elegir diferentes niveles de detalle del diseño, en función de sus necesidades: representación simplificada para un trabajo global o más fino con la visualización de detalles sobre una zona específica del proyecto, como montajes, molduras, materiales utilizados… Cada uno de ellos realiza la disposición de su área, a partir de los datos que se recogen en el archivo maestro. Esto significa que cualquier modificación que se produzca en este archivo de referencia genera una actualización automática de las áreas de trabajo, lo que permite a los diseñadores adaptar rápidamente su diseño… un verdadero confort de trabajo. Una vez definidas las disposiciones de todas las áreas, el usuario supervisor del proyecto procede al montaje final de todos los archivos, con el fin de comprobar la coherencia global del proyecto.

Esta flexibilidad operativa es una forma eficaz de acelerar y asegurar el diseño de proyectos de gran envergadura. Teniendo cada gremio la misma información al mismo tiempo, la comunicación es más fluida y la colaboración más eficaz.

Conclusión

El software 3D TopSolid’Wood con CAD/CAM integrado acompaña los proyectos más complejos y de alta gama: los diseñadores responden rápida y eficazmente a los múltiples y diversos problemas de la industria de la madera, se adaptan a las modificaciones en tiempo real y conservan la eficiencia del diseño, en tiempo y en calidad.

Al optimizar las fases de estudio y producción de diseños estándar o específicos, el software 3D de TopSolid’Wood reduce considerablemente el tiempo de procesamiento antes de lanzar la producción. En definitiva, equiparse con una solución que combina 3D y CAD/CAM le permite enfrentar los retos de rentabilidad y competitividad de la industria de la madera.