En effet, la programmation doit en orchestrer le ballet avec rigueur et précision, afin de combiner et optimiser les différentes opérations, avec en arrière-plan la course à la productivité. Pas évident alors de faire la chasse aux temps morts tout en maintenant un niveau de performance élevé. Pourtant, cet impératif peut être brillamment relevé, grâce à une CFAO bien adaptée.

Démonstration …

Pourquoi utiliser plusieurs têtes d’usinage sur une MOCN pour fabriquer une seule pièce ?

Certaines pièces présentent une taille, un poids et un encombrement très importants. Il s’agit par exemple des châssis mécano soudés des bâtis de pelleteuse ou des machines-outils, mais également de grandes pièces de fonderie -comme les bâtis de pièces d’emboutissage- ou de chaudronnerie. Pour être réceptionnés et usinés, ces éléments nécessitent des Machines Outils à Commande Numérique (MOCN) de forte capacité, qui peuvent atteindre des dizaines de mètres. On pense par exemple aux aléseuses fraiseuses à montant mobile, dotées de la technologie Speedram chez PAMA ou aux aléseuses fraiseuses horizontales Giddings and Lewis de FIVES, ou encore celles ultra précises pour les secteurs de la mécanique générale ou moulage produites par FPT industries.

La principale problématique réside dans la manipulation de ces grandes pièces, qui est complexe et demande, de quelques heures à quelques jours d’ajustement. D’où la nécessité de bien étudier leur positionnement en amont, de manière à être capable de les usiner au maximum sinon complètement, sans avoir à les déplacer.

Et c’est là que les têtes d’usinages multiples entrent en jeu ! Ces accessoires rapportés sont stockés dans un ou plusieurs magasins dédiés, et utilisés par la machine selon les besoins en usinage, comme c’est le cas avec les outils coupants. Soit le changement de tête d’usinage est automatisé au travers d’instructions directement inscrites dans le code ISO, soit l’opérateur effectue manuellement les opérations de dépose et repose. C’est dans tous les cas cette multi polyvalence des machines-outils qui permet de maintenir la pièce en place au maximum.

Gestion des têtes d’usinage multiples sur MOCN : une étape complexe

Il faut savoir que chaque tête présente des spécificités qui lui confèrent un rôle dans l’usinage de la pièce. Par exemple la tête de type allonge, dont la forme est très fine, est utilisée pour usiner des zones habituellement inaccessibles. La tête à renvoi d’angle à 90°, sert à réaliser des opérations d’usinage dans les différents plans remarquables de la machine (plans orthonormés XY-ZY-ZX) alors que la tête universelle avec deux axes de rotation supplémentaires est destinée à des opérations d’usinage dans des plans inclinés quelconques. Citons également la tête d’Andrea qui permet d’effectuer des opérations d’alésage en tournage, et la tête de tournage, des opérations seules de tournage.

Les constructeurs des MOCN sont en mesure de concevoir et produire des têtes d’usinage spécifiques selon les secteurs d’application et les problématiques technologiques propres de leurs clients. Aussi, les machines-outils sont tellement riches d’outils et fonctionnalités diverses, que l’usineur peut rencontrer des difficultés quant à une programmation précise et optimisée. C’est là l’un des aspects de la complexité relative à la gestion des têtes d’usinage multiples.

La gamme de solutions CAO, FAO, ERP TopSolid

Comment la CFAO facilite la gestion des têtes d’usinage multiples sur une MOCN ?

Ce sont surtout les fonctions de simulation, qui font l’intérêt de l’outil CFAO dans le cas d’un usinage multi têtes.

En effet, l’espace entre la tête d’usinage, son outil, la pièce elle-même et son environnement, peuvent parfois être très étroits. Les changements multiples de têtes permettent certes d’effectuer la bonne opération, au bon moment, au bon endroit, et ce même dans les zones les plus difficiles d’accès, mais la casse demeure toujours une possibilité. Imaginez, proportionnellement à la taille des pièces et des machines, la teneur des pertes engendrées ! Dans le contexte actuel où prévaut l’efficacité à moindre coût, l’entreprise ne peut se permettre de tels ratés.

A ce titre, le processus de simulation prend en compte trois facteurs primordiaux :

- L’environnement machine (palpeur, magasin d’outils et montage d’usinage).

- Les contraintes cinématiques de la pièce (course et amplitude des angles bien définis) et sa géométrie (cotes, tolérances, état de surface).

- Les caractéristiques des outils coupants (taille adaptée, encombrement, capacité à ne pas collisionner).

Ainsi, les trajets d’usinage et la coordination des opérations de dépose/repose de chaque tête sont contrôlés du début à la fin, optimisés dans leur intégralité et les reprises en atelier sont évitées.

Gestion des têtes d’usinage multiples par la CFAO : quels bénéfices pour l’entreprise ?

En anticipant la production par la CFAO sur une MOCN, l’opérateur sécurise la préparation des montages d’usinage et des outils, le positionnement optimal de la pièce, sa conformité aux spécificités techniques attendues et l’absence de collision. Au final, il garantit la faisabilité effective de l’usinage pour chacune des têtes impliquées dans le processus, sans risque d’erreur ou de blocage d’ordre mécanique ou cinématique ! Le gain de temps est colossal pour l’atelier et le coût horaire des ressources humaines et machines diminue.

Pour les entreprises du secteur industriel, l’utilisation de la CFAO pour gérer les têtes d’usinage multiples sur les machines-outils à commande numérique, constitue une réponse parfaitement adaptée aux enjeux de productivité et d’amélioration de la qualité … Des avantages parmi bien d’autres, qui font également toute la force de la solution TopSolid’Cam et ce, même avec des têtes d’usinage rapportées.

Valeur ajoutée de TopSolid pour la gestion des têtes d’usinage

TOPSOLID SAS va plus loin pour simplifier la gestion des têtes d’usinage multiples. A ce titre, la solution CFAO TopSolid’Cam intègre les fonctionnalités les plus abouties du marché.

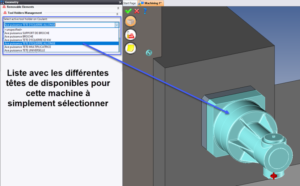

En effet, le logiciel permet tout d’abord de bien définir chaque tête dans la cinématique de la machine, et de la représenter en 3D. Ce premier niveau de simulation permet de s’assurer de la précision des trajectoires d’usinage, en fonction de la mise en situation dans l’atelier (machine, montage, outils, pièce brute et finie). L’outil de vérification simulant la machine en mouvement, les collisions sont détectées et le programmateur automatiquement alerté. Lors de la programmation, il suffit donc de choisir quelle tête doit être utilisée pour réaliser le prochain trajet d’usinage via une commande dédiée.

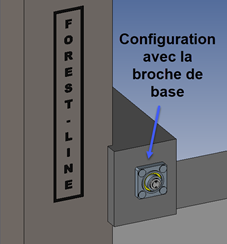

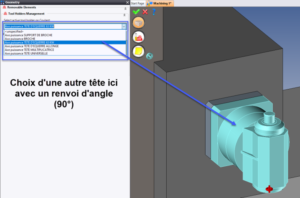

Prenons l’exemple ci-dessous : pour une machine donnée, chaque tête est configurée dans le logiciel TopSolid’Cam avec la broche de base. Il suffit ensuite de sélectionner dans un menu déroulant les différentes têtes disponibles et susceptibles d’être utilisées.

Ensuite, pour chacune des têtes, en fonction de leurs degrés de libertés disponibles (2 axes de rotation supplémentaires par exemple) et de leurs propres fonctions d’usinage (fraisage, tournage, alésage, …), il est possible d’appliquer les opérations d’usinage dédiées et d’accéder aux différentes zones de la pièce. Pour le programmeur, quelle que soit la tête choisie, le programme d’usinage s’exécute de façon transparente : TopSolid’Cam gère l’ensemble des solutions en adéquation avec la tête choisie. La méthode de programmation ne change pas et se fait aussi facilement que lorsqu’il n’y a pas de tête rapportée.

Mais ce n’est pas tout !

L’outil de simulation étant indépendant du logiciel, l’impartialité totale est garantie : le code ISO – c’est-à-dire la description du programme en langage machine générée par le post processeur – est relu et simulé tel qu’il est écrit. La grande force de TopSolid’Camréside dans sa capacité d’adaptation à n’importe lequel des langages en fonction des caractéristiques de l’atelier. Et ce, grâce à plusieurs post-processeurs capables de traduire le programme réalisé avec le logiciel, dans le langage reconnu par la machine. Avant toute exécution de programme sur la machine, l’outil effectue une ultime vérification et sécurise l’usinage.

Le logiciel TopSolid’Cam garantit donc une véritable simplicité d’utilisation et constitue l’outil idéal pour répondre aux besoins de flexibilité liés à la polyvalence des MOCN et maîtriser la gestion des têtes d’usinage multiples. En permettant de gagner un temps considérable sur les programmations classiques et en sécurisant les processus qualité et validation des programmes, la solution TopSolid’Cam représente à ce jour un levier incontournable à la hausse de la productivité des industries.

Vous êtes intéressé par nos outils ? Contactez nos équipes !