Données de production : pourquoi les PME industrielles doivent rompre leur dépendance à Excel

Crédits photo : MSK (51), spécialiste en métallerie, conçoit et fabrique des escaliers, portails et verrières sur mesure, Stéphane Couchet ©

Excel reste l’outil de pilotage privilégié dans de nombreuses PME industrielles. Polyvalent et maîtrisé par tous, il semble répondre à tous les besoins. Pourtant, derrière cette apparente simplicité se cachent des risques majeurs pour la compétitivité et la conformité. Entre erreurs de saisie, versions multiples et absence de traçabilité en temps réel, les tableurs montrent leurs limites face aux exigences actuelles du marché. Il est temps d’explorer des alternatives adaptées à la réalité des PME.

Excel, le couteau suisse indispensable des PME industrielles

Présent dans la majorité des PME industrielles, Excel est maîtrisé par toutes les générations de chefs d’ateliers et d’opérateurs. On lui reconnaît une polyvalence remarquable, du fait qu’il permet de gérer les devis, de calculer les coûts, de planifier la charge machine, de suivre les ordres de fabrication (OF), d’analyser le taux de rendement synthétique (TRS) ou encore de construire des tableaux de bord. Le tout, sans investissement supplémentaire puisque l’outil est intégré dans la suite Office, souvent acquise pour toutes les tâches administratives et commerciales.

Quand la flexibilité devient un piège

Pourtant, malgré une maîtrise à tous les niveaux de l’atelier (opérateurs aussi bien que responsables), Excel a aussi ses limites. Parmi les défis fréquemment rencontrés, on peut notamment citer les formules cassées, les liens rompus entre les fichiers ou encore les données écrasées par erreur – et cette liste est non-exhaustive. Ajoutons à cela la multiplication des versions, qui peut être source de conflits dans la gestion documentaire et, par extension, dans la chaîne de production.

Les conséquences sont multiples et coûteuses :

- du temps perdu en consolidation manuelle et en vérifications croisées,

- des prises de décisions sur la base de données obsolètes,

- la complexification de l’accueil des nouveaux arrivants, qui peinent à s’y retrouver parmi la multitude de fichiers et de données recensées dans un système de plus en plus fragile.

Audits et traçabilité : quand Excel met en péril vos certifications

Si Excel a été adopté et a fait ses preuves au sein des ateliers, il semble également avoir fait son temps et n’être plus adapté face aux exigences qui régissent l’industrie. Les normes en matière de traçabilité se font en effet de plus en plus rigides, alors qu’il est toujours impossible de garantir l’intégrité des données avec Excel.

De fil en aiguille, la relation client est, elle aussi, rendue vulnérable en raison du délai de réponse allongé en cas de réclamation.

Résultat : les entreprises sont susceptibles de perdre leurs certifications, d’être exclues des appels d’offres et de subir des pénalités contractuelles. Un combo délicat, avec de lourdes répercussions financières.

>>> Lire aussi – Traçabilité industrielle : comment améliorer la qualité de ses produits et processus ?

Les risques techniques et financiers d’Excel

Au-delà des potentielles erreurs de manipulation, les données saisies dans Excel proviennent en fait des systèmes de conception et de fabrication : plans CAO, nomenclatures, gammes de production. Cette ressaisie manuelle brise la continuité numérique et crée un fossé dangereux entre la conception et la production.

Dans cette configuration, on peut imaginer un changement de cote ou de matière par le bureau d’études qui ne serait pas reporté dans les fichiers Excel de l’atelier. Cette rupture aurait pour conséquence une production lancée sur une base obsolète et des non-conformités, là où TopSolid actualise automatiquement les nomenclatures et les gammes.

Dans le même registre, la désignation d’une nouvelle matière implique le recalcul – manuel – des temps d’usinage et des coûts. Sur Excel, un simple oubli de cellule peut provoquer la troncature du devis. Pourtant, avec TopSolid, le recalcul est automatique grâce aux bibliothèques matières.

Migrer sans tout révolutionner : une transition progressive et maîtrisée

Face à ces constats, la tentation du statu quo reste forte. Migrer vers un nouveau système fait peur : investissement conséquent, résistance au changement, risque de paralyser la production pendant la transition… Pourtant, une approche méthodique et progressive permet de sécuriser sa transformation digitale sans bouleverser l’organisation de l’atelier.

La première étape consiste à identifier les processus critiques à sécuriser en priorité. Les OF, les nomenclatures et les gammes de production constituent généralement le trio prioritaire. Une fois fiabilisées dans un système centralisé, ces données structurantes éliminent une grande partie des risques évoqués précédemment. Plutôt que de digitaliser de façon radicale, il vaut donc mieux commencer par un périmètre limité (un atelier pilote, une ligne de production) puis étendre progressivement.

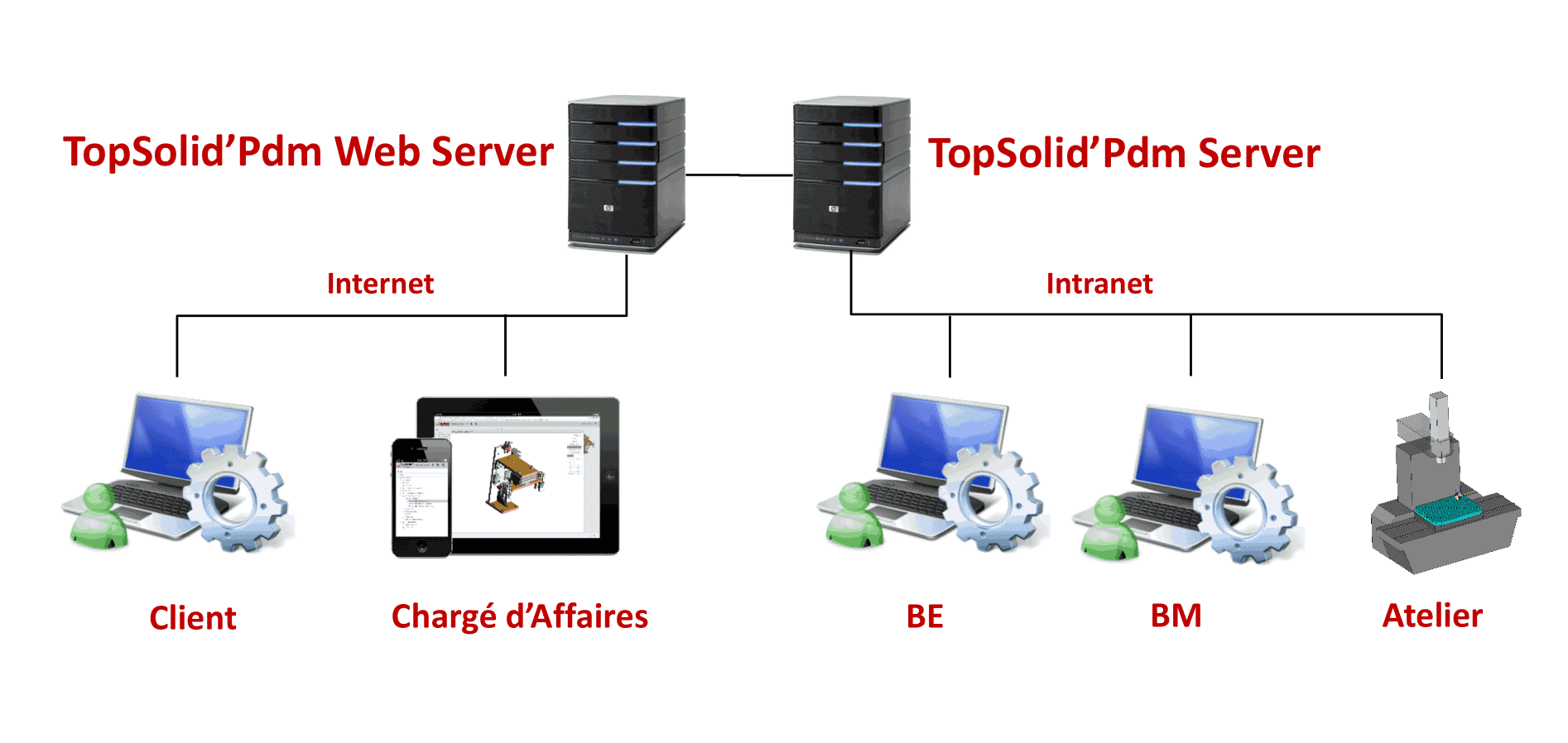

Pour ce qui est du choix de l’outil, les PME imaginent souvent qu’il leur faut un ERP complexe et coûteux pour franchir le pas. Or, les solutions de continuité numérique numérique CAO, FAO, PDM et ERP comme TopSolid constituent une alternative logique : elles sécurisent et automatisent la mise à jour des données tout au long de leur cycle de vie. Ainsi, plus besoin de ressaisir dans Excel des informations déjà présentes dans les modèles CAO.

Les gains se manifestent rapidement : réduction drastique des erreurs de saisie, temps de recherche d’information divisé par trois ou quatre, confiance retrouvée dans les données partagées.

L’accompagnement du changement reste toutefois crucial. Les équipes ont en effet besoin d’être formées, impliquées dans la configuration des nouveaux outils, et de voir les premiers succès valorisés pour mieux adopter cette évolution.

Enfin, un tel changement n’a pas vocation à éliminer Excel du paysage. Il s’agit plutôt de lui redonner sa juste place : celle d’un outil d’analyse ponctuelle et de simulation, et non celle d’un système de pilotage critique.

>>> Lire aussi – CFAO : 3 raisons de ne pas négliger le service client et la formation dans votre choix de solution

De la théorie à la pratique : une transformation réussie en 6 mois

Plusieurs success stories peuvent illustrer la maîtrise d’une telle transition. De façon générale, la situation de départ est la même : des dizaines de fichiers Excel jugés critiques, plusieurs heures passées quotidiennement à consolider manuellement les données, et des erreurs récurrentes malgré des procédures réputées pour être bien ficelées.

Le déclic survient lors d’un audit client majeur, alors qu’il est impossible de retrouver rapidement l’historique complet d’un lot défaillant puisque les données sont éparpillées entre plusieurs tableurs… aux versions incertaines.

La direction engage alors une démarche structurée, qui repose notamment sur la cartographie des flux d’information, l’identification des données réellement sensibles et l’analyse des solutions disponibles. C’est là que TopSolid se distingue avec sa capacité à intégrer nativement CAO, GAO et gestion documentaire dans un environnement unifié. La force de cette approche : restaurer la continuité numérique de la conception à la production.

Quid de la migration ? Elle est progressive : d’abord le bureau d’études, puis les équipes en charge des processus, et enfin les opérateurs en atelier.

Les résultats sont visibles dès les 6 mois qui suivent le déploiement de la solution.

- Plus d’erreur de version sur les plans, chaque modification étant tracée et validée dans le système.

- La traçabilité des OF devient exhaustive du lancement à la livraison.

- Le temps de réponse aux demandes clients est largement écourté grâce à la centralisation et l’accessibilité des informations.

- L’audit suivant est fluidifié grâce à une gestion documentaire optimale.

Au-delà des indicateurs chiffrés et des répercussions commerciales et financières, c’est la transformation culturelle qui marque. Les équipes sont plus ouvertes à la collaboration grâce à une base de données unique et fiable. Aussi, la montée en compétences est accélérée et valorisée grâce à l’accès direct, pour les opérateurs, aux modèles 3D et aux gammes actualisées. La question n’est donc plus de chercher la bonne information mais d’exploiter en quelques clics toute la richesse des données disponibles pour en tirer le meilleur parti.

Alors que la data devient stratégique dans le secteur, sécuriser ses données n’est plus une option mais une nécessité pour rester compétitif. La question n’est plus de savoir s’il faut dépasser Excel mais quand et comment le faire intelligemment. Les PME industrielles qui franchissent le pas avec une solution adaptée comme TopSolid découvrent rapidement qu’elles ne perdent pas en flexibilité. Au contraire, elles gagnent en fiabilité, en sérénité et en compétitivité.

![[CAS CLIENT] Gestion de projet en industrie des travaux publics : la transition d’Arden Equipment vers une solution TopSolid PDM/CFAO intégrée](https://blog.topsolid.com/wp-content/uploads/2023/02/AE-COUV--900x675.png)

![Conception collaborative, traçabilité des données, réalité virtuelle… Découvrez comment l’ingénierie digitale révolutionne l’industrie et prenez une longueur d’avance sur vos concurrents ! [LIVRE BLANC]](https://blog.topsolid.com/wp-content/uploads/2023/10/livre-blanc-ingenierie-digitale.jpeg)