Storia di successo: TopSolid by Rabumeca

Situata nel dipartimento francese dell’Ain, l’azienda Rabumeca progetta e produce assemblaggi saldati in acciaio, acciaio inox e alluminio per diverse attività industriali. Fondata nel 1989, l’azienda vanta numerosi anni di esperienza nel settore, che le hanno valso il prestigioso premio “qualità, costo, tempistica” conferito da ArcelorMittal nel 2013. In costante crescita, dal 2020 Rabumeca ha implementato il software TopSolid’Design per i suoi processi di progettazione. Abbiamo intervistato Sébastien Bridet, il direttore dell’azienda Rabumeca, per saperne di più.

Esperienza, competenza e convinzione: gli ingredienti per il successo di un’azienda

Forte di oltre vent’anni di esperienza, l’azienda Rabumeca si è gradualmente espansa nei settori dell’agroalimentare, farmaceutico, siderurgico e ambientale. Attualmente conta 20 dipendenti e ha registrato un fatturato di 2,7 milioni di euro nel 2021. Al centro del suo progetto si trova la determinazione a fornire servizi di alta qualità che rispettino le tempistiche, con l’obiettivo di instaurare una relazione di fiducia con i suoi clienti e partner commerciali.

L’espansione di Rabumeca in diversi settori industriali ha consentito ai dipendenti dell’azienda di sviluppare competenze tecniche diverse. Nel corso degli anni, l’azienda gestita da Sébastien Bridet ha accresciuto la sua esperienza attraverso una politica di investimenti finalizzata a migliorare l’affidabilità e le prestazioni delle macchine. In questa prospettiva, la collaborazione con TOPSOLID è avvenuta in modo del tutto naturale.

Rabumeca e TOPSOLID: una storia di collaborazione recente

Necessitando di un nuovo software CAD per incrementare la produttività, nel 2020 Rabumeca ha indetto una gara d’appalto. Per l’azienda, la scelta di TOPSOLID è stata evidente: “Abbiamo optato per TopSolid perché sono stati gli unici a comprendere veramente le nostre esigenze. Vi abbiamo trovato interlocutori che conoscevano il nostro settore e che sono stati in grado di adattare il loro software di progettazione al nostro processo produttivo”, ha dichiarato Sébastien Bridet.

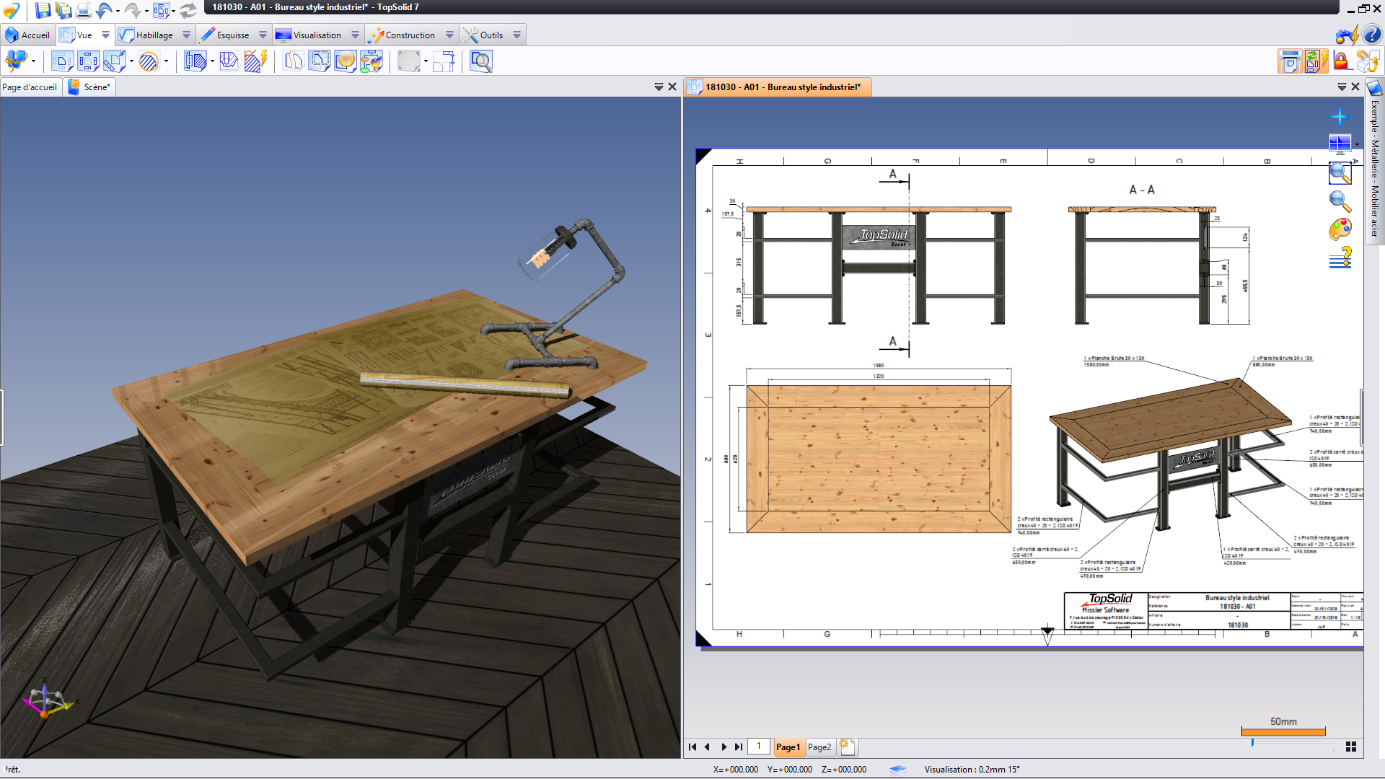

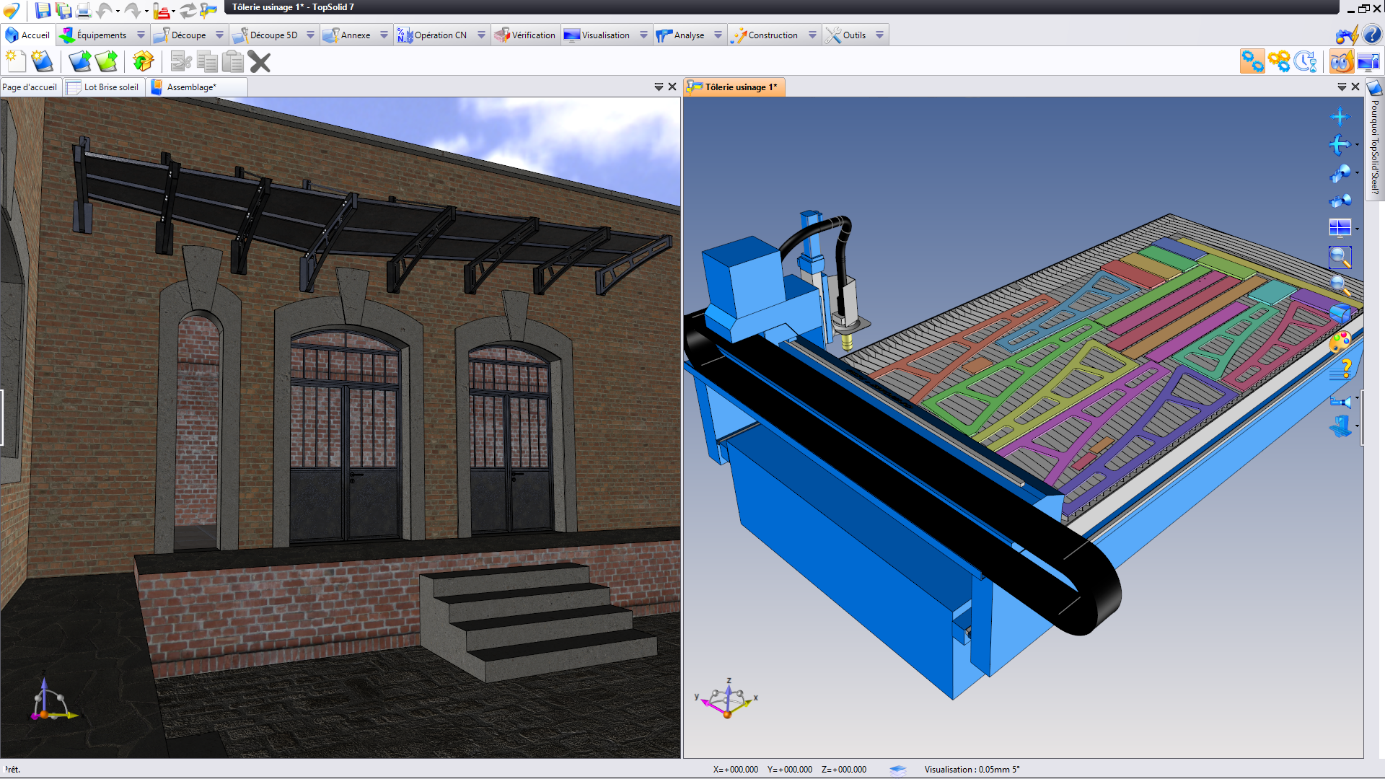

Nella pratica, i collaboratori utilizzano TopSolid’Design per avviare la produzione e progettare prodotti su macchine speciali. Nicolas Laibe, responsabile commerciale presso Rabumeca, descrive così il processo: “Utilizzo TopSolid’Design per acquisire i file 3D dei miei clienti e fornire le informazioni tecniche necessarie per il progetto. Impiego i moduli di riconoscimento delle lamiere e dei tubi e ottengo la documentazione necessaria per la produzione”. Il software consente quindi di creare “tutto ciò che è necessario per il taglio al laser, la scheda di piegatura, i disegni di montaggio per i sottogruppi, i disegni di montaggio con tutta la corrispondente distinta materiali”.

TopSolid’Design: al servizio della crescita di Rabumeca

Software CAD/CAM specializzato, TopSolid’Design supporta con efficacia i progetti di Rabumeca. Un vero strumento di produttività di cui i team apprezzano in particolare la facilità d’uso.

Un supporto per l’intero processo

Rabumeca ha trovato in TOPSOLID un partner esperto che ha guidato i dipendenti dell’azienda nell’apprendimento del software: “Abbiamo ricevuto una formazione di 6 giorni su TopSolid’Design presso la sede di TOPSOLID, e abbiamo avuto una formazione specifica direttamente nei nostri locali, adattata alle nostre esigenze”, spiega Sébastien Bridget. Secondo lui, è stata la qualità degli istruttori a fare la differenza: “Abbiamo incontrato persone che rispondevano quotidianamente alle nostre esigenze e domande, e che ci hanno guidato durante l’intero processo di implementazione del software”.

Una grande facilità d’utilizzo

Per i responsabili commerciali, TopSolid’Design rappresenta un valore aggiunto nella fase di creazione, in particolare per quanto riguarda la facilità d’uso. È quanto afferma Nicolas Laibe: “Trovo TopSolid’Design molto facile da usare. Ci aiuta a ottenere i documenti corretti, è logico, chiaro, con le icone e le funzionalità adeguate. Si tratta della soluzione ideale per l’uso che ne facciamo in officina”.

Un aumento della produttività

In generale, l’azienda ha riscontrato un notevole aumento della produttività grazie a TopSolid’Design. Con oltre un anno di esperienza, il direttore di Rabumeca afferma: “TopSolid ci ha consentito di automatizzare tutte le attività che svolgevamo manualmente. I documenti di lavoro ci hanno permesso di risparmiare molto tempo durante l’avvio dei nostri processi.” Secondo lui, i guadagni di produttività ottenuti dall’azienda grazie al software sono significativi: “Stimiamo di aver ottenuto un aumento di produttività del 30% nell’ufficio metodi”.

La gamma di soluzioni de CAD, CAM, e PDM di TopSolid

Prospettive di sviluppo strettamente legate a TOPSOLID

Per Rabumeca, l’obiettivo nel futuro prossimo è sviluppare ulteriormente le sue funzionalità per rispondere in modo ancora più efficace alle esigenze dei clienti. In quest’ottica, Sébastien Bridget desidera integrare il modulo di preventivazione di TopSolid nella sua organizzazione. Attraverso l’implementazione di sistemi facilitatori, questo modulo consente, tramite una tavola in 2D o 3D del pezzo, di ottenere un risultato vicino alla realtà dell’officina. Fieri della nostra storia di successo, qui a TOPSOLID saremo lieti di accompagnare Rabumeca anche in questa nuova iniziativa!