Identification de la meilleure fréquence de contrôle des pièces mécaniques

Contrôle à 100% ou échantillonnage ?

L’inspection de toutes les pièces d’un lot présente un risque de détérioration dû à la manipulation, conjugué à de potentielles erreurs humaines. L’alternative, moins coûteuse et moins risquée, qui est le contrôle par échantillonnage, consiste à effectuer un prélèvement sur une série (par exemple toutes les dix pièces, ou la première et la dernière), et de juger de sa conformité à partir de modèles probabilistes (loi binomiale, de Poisson, hyper géométrique).

Construction du plan de contrôle

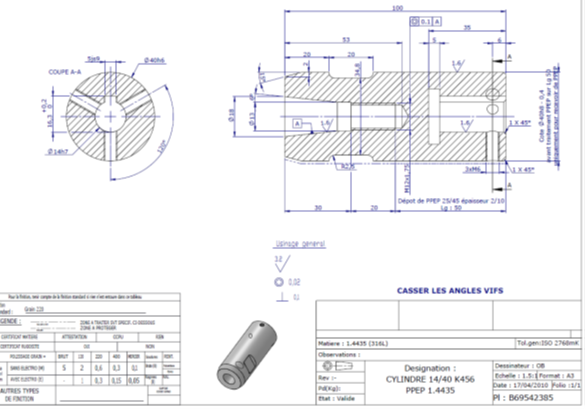

Une fois le moyen et les fréquences de contrôle bien définis, le plan de contrôle consiste en une lecture et une interprétation du plan de pièce, ainsi qu’à l’identification des normes à respecter.

A ce titre, le sacro-saint fichier Excel possède encore de belles lettres de noblesse, avec tout ce que le logiciel implique de travail de recherche amont sur plan (cotes, tolérances), de saisie manuelle, de mobilisation des collaborateurs, de temps, … et de coût bien évidemment !

Réalisation des mesures

Le relevé de mesures dans l’atelier conduit à repérer les éventuelles non-conformités de la pièce mécanique, pour les remonter au Service Qualité. Une fois encore, ce relevé est saisi sous Excel, mais la version papier – suivie d’une re-saisie informatique – avec tous les risques d’erreur et la perte de temps qu’elle peut comporter, est cependant toujours d’actualité !

Utilisation des données

L’analyse statistique des mesures doit permettre d’anticiper, en temps réel, les contraintes futures et les possibilités d’erreur, en vue de mettre en place un processus d’amélioration continue. Or bien souvent, les non-conformités sont traitées dans des ateliers parallèles. Difficile dans ce contexte d’imaginer une boucle de capitalisation sur les erreurs existantes.

Excès de mobilisation en ressources humaines et en temps, manque de fiabilité, et lourdeur générale : tel est le paradoxe des étapes d’un processus visant à contrôler… la qualité !

La solution ? L’Automatiser, en s’appuyant sur un outil puissant et adapté.

TopSolid’Inspection : gagner du temps dans le processus de contrôle qualité

Véritable assistant du service qualité des entreprises, le logiciel TopSolid’Inspection présente entre-autres, deux fonctionnalités principales, susceptibles de changer la vie de l’atelier et des contrôleurs.

Construction du plan de contrôle : l’application intègre le plan de pièce 2D (sous format Tiff, pdf, dxf ou dwg) au sein d’un projet d’inspection, permettant son utilisation directe par bullage de cote. Une prouesse due à la détection automatique par OCR, de la valeur de la cote et des différents types de tolérances … en un seul mouvement ! Les instruments de contrôle, les fréquences, et même les sigles et les épaisseurs de traitement sont eux aussi gérés par la solution, à travers des règles de gestion personnalisables.

Mais ce n’est pas tout. Il est en effet possible d’imprimer le plan bullé ainsi obtenu, selon plusieurs modèles de mise en page, comme par exemple l’auto-contrôle ou le FAI, ou l’exporter vers différents formats au besoin.

Gain de temps (durée de construction du plan de contrôle divisée par quatre !), propreté des éditions, capitalisation pour une réutilisation ultérieure, et fiabilité optimale … le bénéfice est conséquent !

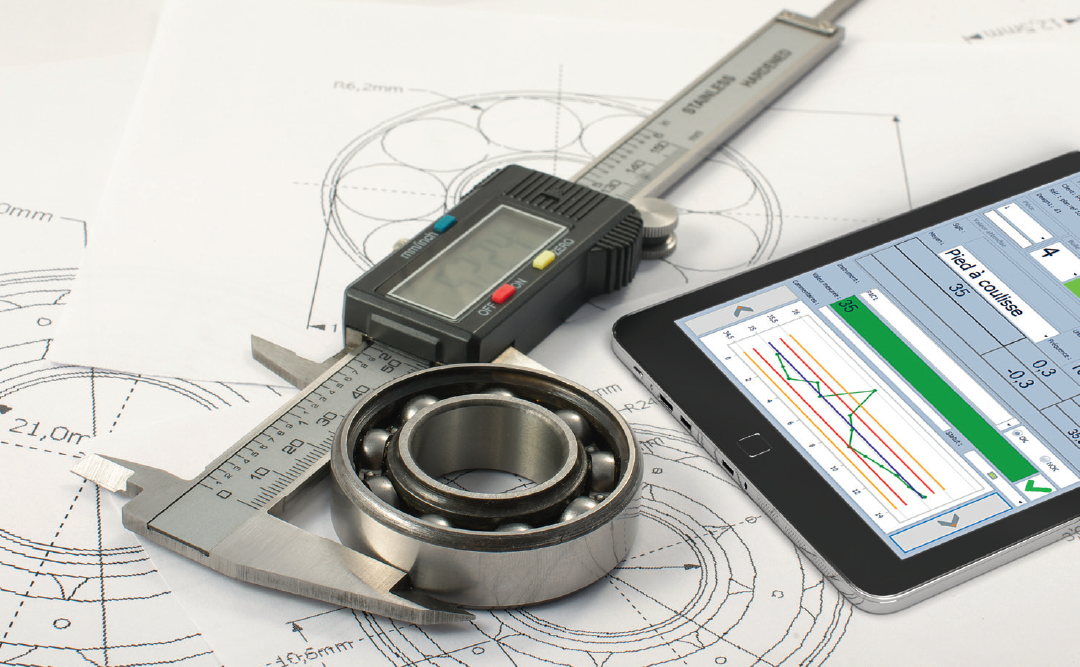

Relevé de mesures en atelier : la saisie informatisée directement dans l’atelier, permet une dématérialisation complète de la fiche de contrôle. De plus, l’interface de mesure étant compatible avec une tablette, et la plupart des moyens de contrôle connectés, l’opérateur s’affranchit des déplacements répétés vers la salle de contrôle. Le pilotage et la traçabilité des contrôleurs, qui visualisent les dérives et anticipent ainsi les non-conformités, sont ainsi nettement améliorés. Enfin, les résultats fournis par la MTT (machine tridimensionnelle) sont visibles dans un compte-rendu, que TopSolid’Inspection est capable d’exploiter pour enrichir le rapport de contrôle : on peut ainsi retrouver dans le même rapport de contrôle des résultats issus de l’auto-contrôle et des mesures tridimensionnelles.

Ici, la dématérialisation, c’est la vie !

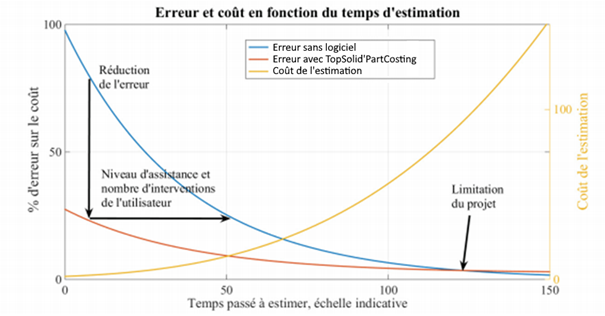

Fonctionnalité MSP (Maîtrise Statistique des Procédés) : l’analyse MSP, couplée à des indicateurs de capabilité, permet d’analyser les résultats pour adapter les fréquences de contrôle sur chaque cote. Un plus de la solution TopSolid’Inspection, destiné une fois encore à optimiser l’efficacité du processus.

Conclusion

Terminée l’époque où, le gain en temps, en qualité, et en argent, à travers l’utilisation de machines performantes, se perdait à l’occasion du contrôle des pièces. Le logiciel TopSolid’Inspection en automatise toutes les étapes, vous permettant ainsi de gagner en rapidité, en fiabilité et en efficacité. Sa connectivité avec l’ERP de votre société, unique sur le marché et facile à mettre en œuvre, offre la possibilité d’accélérer également l’initialisation et le pilotage de vos projets d’inspection, avec à la clé, une meilleure productivité et une démarche d’amélioration continue !

Vous souhaitez en savoir plus ? Contactez-nous !

![[CAS CLIENT] Sherco : Comment TopSolid accompagne la croissance d’une marque française au rayonnement international](https://blog.topsolid.com/wp-content/uploads/2021/09/Photo-pour-mini-article-SHERCO-1080x675.jpg)