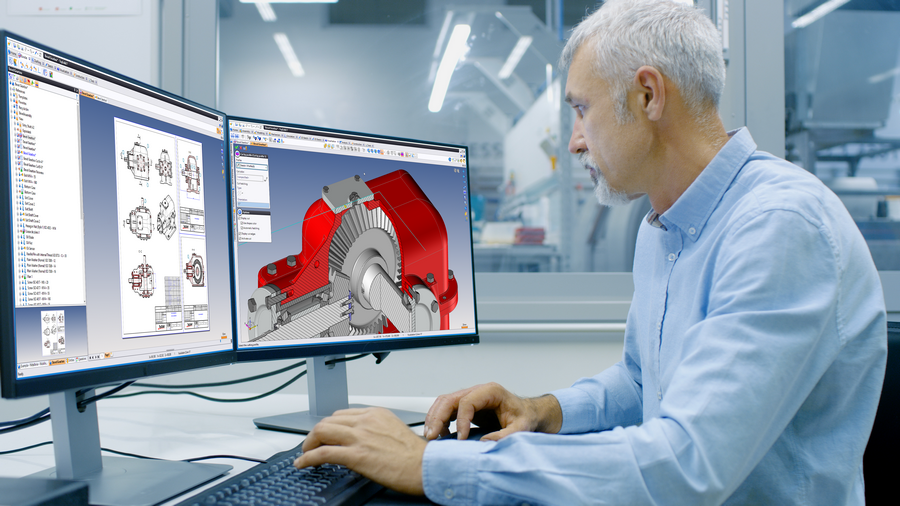

En 2020, il existe encore de nombreuses entreprises n’ayant pas fusionné leurs processus de conception et de fabrication. Perte de temps, de fiabilité, de productivité, d’avantage concurrentiel… Il existe pourtant d’excellentes raisons de sauter le pas ! Découvrez dans cet article pourquoi les entreprises ont tout intérêt à s’équiper d’une solution de CFAO unique et comment procéder.

Ne pas fusionner conception et fabrication : pour quelles raisons et quelles limites ?

Plusieurs raisons peuvent expliquer que certaines entreprises n’aient pas encore entrepris de fusionner les processus de conception et de fabrication.

Structurellement dans de nombreuses entreprises, le BE et le BM sont encore des services très séparés, ne communiquant pas de manière fluide. Il est même parfois surprenant de constater que le BM est considéré par le BE comme un sous-traitant externe ! Dans un tel contexte, la fusion des processus BE-BM est compliquée à appliquer. Cependant, l’organisation des entreprises tend à évoluer au regard de la concurrence externe, ce qui pousse les mentalités à fortement changer.

Dans d’autres structures, ce sont les habitudes de travail pratiquées depuis de longues années qui peuvent expliquer que certaines entreprises soient réticentes à modifier leurs outils d’étude et de production. Dans un tel cas de figure, le dirigeant joue alors un rôle important dans le processus de changement. C’est à lui qu’il incombe de convaincre, de rassurer et de motiver ses équipes au changement.

Bien que le coût financier d’un changement de solutions CAO-FAO reste important, ce facteur n’est pas le frein principal dans la décision de changer ou de ne pas changer de process. En effet, les bénéfices de fusionner les outils BE et BM sont porteurs d’un accroissement considérable de productivité.

Les limites rencontrées par les entreprises

Les entreprises qui cherchent à fusionner leurs processus de conception et de fabrication, cherchent également à fusionner leur solution en gestion, afin d’éliminer les freins et les limites qu’elles rencontrent au quotidien. Les principaux freins et limites rencontrés par les entreprises n’ayant pas encore fusionné leurs processus de conception et de fabrication sont :

- Perte de temps, donc de réactivité dans les échanges de données du BE vers le BM.

- Perte de fiabilité géométrique. Pour la FAO Sheetmetal, il est impératif que la géométrie des pièces à usiner soit un contour fermé. Dans le cas d’un transfert de pièces du BE vers le BM par l’intermédiaire d’interfaces, il s’avère qu’il peut y avoir une perte de qualité au niveau géométrique. Ce qui implique au BM de « recoudre » les géométries.

- Traçabilité non garantie. Dans le cas de changement d’indices des projets au BE, l’information ne transite pas nativement jusqu’au BM, ce qui peut occasionner des non-conformités.

La gamme de solutions CAO, FAO, ERP TopSolid

Fusionner conception et fabrication : quels avantages ?

Dans un environnement concurrentiel où la productivité est au cœur des enjeux, la fusion des processus de conception et de fabrication présente plusieurs intérêts non négligeables.

Dans un premier temps, une telle démarche permettra de gagner du temps dans les échanges des fichiers, transitant du bureau d’études vers le bureau des méthodes. Ainsi, il sera possible de s’affranchir des conversions de fichiers par l’intermédiaire d’interfaces (dxf, dwg…), mais aussi d’éviter la saisie et re-saisie d’informations. In fine, c’est tout le process qui s’en retrouve fiabilisé.

Dans leurs études, les BE prennent de plus en plus en compte les impératifs de production. En introduisant dans les projets des éléments qui permettront d’industrialiser plus rapidement les pièces, l’entreprise peut accéder à des gains de productivité.

Etant donné que le transfert des données est « natif », les fichiers ne subissent aucune modification. La fusion des process de conception et de fabrication permet ainsi de garantir la fiabilité des données. Enfin, un tel fonctionnement permettra également d’assurer la traçabilité des projets, puisque les indices de projets implémentés dans la CAO suivent automatiquement en FAO.

Comment franchir le cap et fusionner les processus de conception et de fabrication ?

Plusieurs cas de figure peuvent se présenter pour une société qui souhaite franchir le cap en fusionnant ses processus.

Cas n°1 – Logiciels différents au BE et au BM

En tôlerie, il est possible de faire communiquer un logiciel de CAO avec un logiciel de FAO différent, par le biais des interfaces standards du marché (dxf, dwg..).

Détail du process :

- Réalisation par le BE des mises à plat des pièces (dépliées), et transfert de ces fichiers au BM qui réalisera la découpe et/ou le poinçonnage.

Inconvénients :

- Risque de pertes de données géométriques pendant le transfert obligeant le BM à retoucher les pièces, ce qui peut engendrer une perte de productivité et une perte de fiabilité.

- Aucune récupération des propriétés pièces (matière, épaisseur, quantité, caractéristiques de fabrication), ni des « manufacturing features », sans développement spécifique.

Cas n°2 – Utilisation d’une solution CFAO Sheetmetal intégrée

Au vu des inconvénients liés à l’utilisation de deux logiciels différents entre le BE et le BM, il est recommandé d’opter pour une solution CFAO intégrée, telle que TopSolid’Sheetmetal.

En tôlerie, grâce aux fonctions métier incluses dans les outils TopSolid, la frontière entre les BE(s) et les BM(s) est de plus en plus faible. En effet, la manière dont la pièce va être produite est prise en compte dès la conception de cette dernière.

Détail du process :

- Réalisation par le BE des mises à plat des pièces (dépliées), transfert natif de ces fichiers au BM qui réalisera la découpe et/ou le poinçonnage.

Avantages :

- Interface utilisateur unique, ce qui facilite la prise en mains des logiciels et assure une cohérence dans la gestion des données BE-BM

- Aucune perte de données (transfert natif)

- Récupération native des propriétés pièces (matière, épaisseur, quantité, désignation, client, commande), ainsi que les caractéristiques de fabrication, les « manufacturing features ».

- Associativité CAO-FAO, afin que toutes les modifications apportées dans la CAO soient reportées automatiquement dans la FAO

- Gestion des indices de modifications présente en CAO ainsi qu’en FAO.

- Base de données unique CAO et FAO

- Process sécurisé, fiabilisé