Pour éviter les irrégularités et les réclamations clients qui pourraient en découler, tous les ateliers d’usinage doivent mettre en place un processus d’auto-contrôle de leurs pièces mécaniques. Cependant, cette étape incontournable de la chaîne de production est encore bien trop souvent effectuée manuellement, à l’aide d’un document papier ou d’un fichier Excel : une méthodologie contreproductive puisque particulièrement sujette aux erreurs humaines. Pour pallier cela et répondre aux enjeux d’efficacité et de productivité du secteur industriel, la solution réside dans la dématérialisation du processus d’autocontrôle dans les ateliers. Vous souhaitez connaître les bénéfices d’un contrôle dématérialisé et connecté ? Suivez le guide !

Le processus d’auto-contrôle classique pour un sous-traitant mécanique

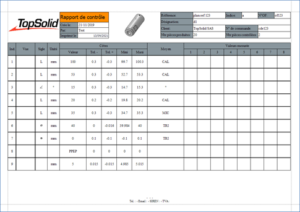

Pour satisfaire les demandes des clients, un sous-traitant mécanique se doit de fabriquer des pièces conformes au plan de pièce qui lui a été fourni. Afin d’évaluer la qualité de leurs commandes, les clients pourront, en effet, exiger du sous-traitant un rapport de contrôle prouvant le respect de toutes les cotes dimensionnelles du plan de pièce. Ce contrôle qualité étant un processus coûteux, il se fera sur un échantillon assez faible, généralement la première et la dernière pièce de la série.

Cependant, certaines cotes dimensionnelles sensibles, car plus précises, doivent être contrôlées plus fréquemment (parfois sur toutes les pièces de la série), le moindre écart pourrait en effet générer un rebut. Ce contrôle pièce par pièce est souvent effectué au pied de la machine, sur papier ou sur tableur, par l’opérateur lui-même, c’est ce qu’on appelle l’auto-contrôle.

Lire aussi : Comment gagner du temps dans le processus de contrôle de pièce mécanique ?

Quand cela est possible, l’auto-contrôle est effectué en temps masqué : pendant qu’une pièce est travaillée sur la machine CN, l’opérateur mesure les cotes sensibles avec des instruments tels que le pied à coulisse, le micromètre, le tampon… Les résultats obtenus sont ensuite reportés sur la fiche de contrôle qui constituera elle-même le support de traçabilité du processus de vérification.

L’auto-contrôle remplit trois principaux objectifs :

- Tracer les preuves de conformité de la pièce

- Détecter les défaillances du processus de fabrication le plus tôt possible

- Impliquer et responsabiliser l’opérateur

Les limites de l’auto-contrôle « manuel »

Puisqu’il est réalisé par la main de l’homme, sans aide technologique, l’auto-contrôle manuel présente plusieurs inconvénients :

- Dans l’effervescence d’un atelier de production, un document papier restera difficilement « présentable ».

Cela pourrait poser problème lors de l’envoi du rapport au client et obliger un temps de ressaisie des données dans un format plus propre. - La saisie des mesures au stylo n’est pas des plus claires. Le risque de ratures est important, ce qui pourrait donner lieu à de mauvaises interprétations ou rendre le document illisible.

- La probabilité de se tromper de case sur un document papier est également élevé.

Avec une informatisation de l’atelier, on peut facilement imaginer ce même document sur un fichier Excel, avec saisie au clavier et à la souris, en installant, par exemple, un ordinateur au pied de la machine. Un premier pas vers la dématérialisation, mais une solution qui n’est pas encore idéale, puisqu’elle comporte tout de même quelques inconvénients :

- Une perte de temps liée à la saisie manuelle de l’opérateur au clavier.

- Une probabilité de se tromper de case en saisissant les informations.

- Un manque de traçabilité puisque les données ne sont pas reliées entre elles.

Vers la dématérialisation du processus d’auto-contrôle avec TopSolid’Inspection

Dématérialiser son processus d’auto-contrôle : de quoi parle-t-on ?

La création de valeur en entreprise est avant tout le fruit du savoir-faire et de l’expertise de femmes et d’hommes. En ce sens, la dématérialisation de l’auto-contrôle apporte des réponses aux problématiques d’implication des personnels, de traçabilité et d’optimisation du flux de production.

Contrairement à l’auto-contrôle manuel, l’usage de l’outil informatique et d’instruments de mesure connectés permet de :

- Porter l’information au pied de la machine: via des ordinateurs, des tablettes…

- Présenter uniquement les informations nécessaires: sur une interface simplifiée, tactile et simple d’utilisation.

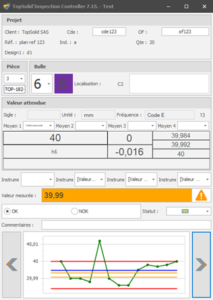

- Eviter les oublis: en guidant l’opérateur dans le processus de contrôle, « Sur quelle pièce je me trouve ? Quelle cote dois-je mesurer ? »

- Détecter les défaillances de façon instantanée: via un code couleur, un paramétrage des limites de surveillance et une carte de contrôle dynamique.

- Augmenter la traçabilité de chaque action: en permettant de savoir quel opérateur a contrôlé la cote et avec quel instrument de mesure.

- Limiter les erreurs de saisie : grâce à la compatibilité avec les instruments de mesure connectés.

- Réduire le temps de contrôle et augmenter la productivité: en utilisant un plan bullé avec localisation de la cote à contrôler.

- Optimiser les contrôles et capitaliser les données pour alimenter les outils statistiques : via des indicateurs de capabilité, carte de contrôle, statistique des procédés.

- Faciliter les recherches d’anomalies et la traçabilité des instruments de mesure : un outil de recherche multicritères permet d’identifier des projets et points de contrôle, selon des critères de sélection (dates, client, moyen de contrôle…).

- Fluidifier la relation client: en imprimant à la demande les rapports d’auto-contrôle, FAI, et en créant des mises en page personnalisées.

Quels sont bénéfices de la dématérialisation de l’auto-contrôle pour les entreprises ?

Pour les entreprises, cette dématérialisation du processus d’auto-contrôle présente de nombreux avantages :

Une optimisation de la traçabilité des contrôles :

- Historique des opérations

- Instruments de mesure

Une augmentation de la productivité :

- Interface simplifiée

- Compatibilité avec les instruments de mesure connectés

- Pas de ressaisie

Un pilotage en temps réel :

- Indicateurs de dérive pour prévenir les effets de déréglage

- Carte de contrôle dynamique

Une capitalisation des données :

- Utilisation des données en statistique des procédés pour prévenir les dérives, plutôt que de gérer les défauts après fabrication

- Rationalisation des plans d’échantillonnage

Parce que la lecture du plan est au centre des processus qualité de contrôle de pièce, TopSolid’Inspection travaille directement sur le plan 2D pour récupérer la valeur des cotes à relever. Cela permet de déclencher des traitements et des rapports de contrôle automatiques, offrant ainsi aux opérateurs la possibilité de se décharger de tâches très chronophages lorsqu’elles sont effectuées manuellement.

L’époque du contrôle manuel et contreproductif est révolue. Désormais, le logiciel TopSolid’Inspection vous permet d’automatiser toutes les étapes du processus de vérification, avec à la clef, un gain de temps, une fiabilité accrue et une efficacité optimale. De plus, les nombreuses fonctionnalités de TopSolid’Inspection vous permettent d’obtenir une meilleure productivité et une amélioration continue de vos processus de contrôle ! Vous souhaitez doter votre entreprise d’une solution connectée pour accélérer l’initialisation et le pilotage de vos projets d’inspection ? Contactez-nous !