Concurrence mondiale exacerbée, habitudes de consommation en constante mouvance, délais exigés toujours plus courts… Dans un tel contexte, le secteur industriel n’a eu d’autre choix que faire évoluer ses méthodes de production à la faveur des technologies numériques. C’est ainsi que depuis une décennie, on parle d’Industrie 4.0. Sous l’effet de la percée des technologies de l’information, des communications mobiles et de la robotique, les multiples opportunités ouvrent autant de perspectives qu’elles ne posent d’enjeux.

En effet, l’adoption des nouveaux outils industriels s’inscrit dans une dynamique mondiale, où chaque entreprise cherche à gagner en agilité et en performance. Entre défi de compétitivité, d’agilité, de productivité, et technologies intelligentes, quelle sera l’usine du futur ? Décryptage immédiat de l’industrie 4.0 !

Qu’est-ce que l’industrie 4.0 ?

Concept et origine de « l’industrie 4.0 »

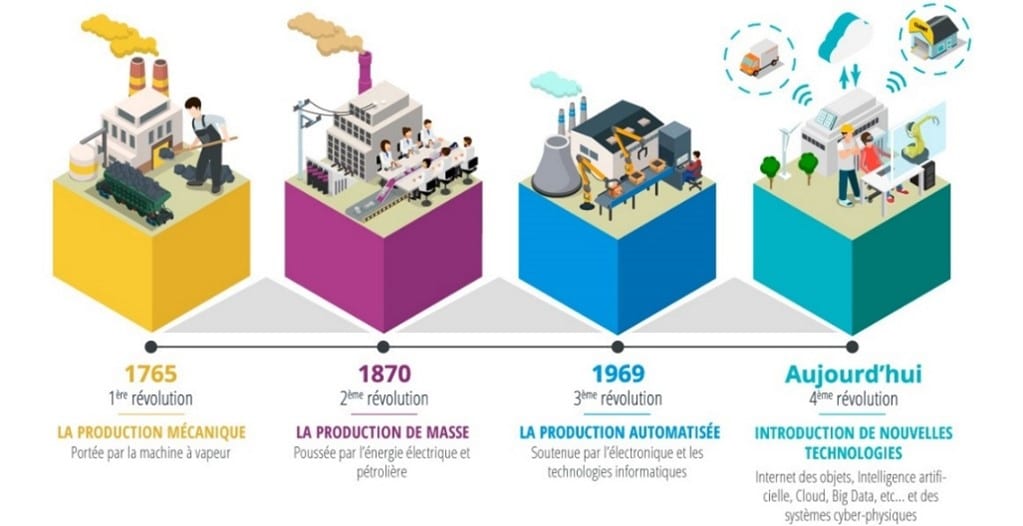

Concept mis en évidence pour la première fois au Salon de la technologie industrielle à Hanovre en 2011, on parle d’industrie 4.0 pour faire référence aux trois premières révolutions industrielles.

Source : Visiativ.

La première a eu lieu au XVIIIe siècle après l’invention des machines à vapeur, permettant la production mécanisée. L’arrivée du réseau électrique a permis l’essor de la seconde révolution industrielle à la fin du XVIIIe siècle. Enfin, l’automatisation de la production au XXe siècle a débouché sur la troisième révolution.

L’idée derrière l’industrie 4.0 est celle de retourner la tendance de la mondialisation à l’avantage des industries européennes en encourageant les usines à se doter des derniers outils technologiques, tous connectés en réseau via Internet et le Cloud. Cette nouvelle révolution industrielle, souvent qualifiée de « quatrième révolution », tend à redéfinir profondément les processus de fabrication et de gestion.

Dans l’usine nouvelle, l’idée est ainsi de mettre l’usine au service de l’opérateur, et non plus l’opérateur au service de l’usine. L’humain étant le facteur central de ce plan, tout est mis en œuvre pour améliorer l’ergonomie, la productivité et la sécurité de chaque poste. L’évolution des méthodes de production ayant amené l’opérateur à devoir remplir toujours plus de procédures, l’objectif de l’usine ultra-connectée est de dématérialiser toutes ces phases, afin que l’humain soit centré sur les taches à forte valeur ajoutée.

Pour cela, chaque machine sera connectée et communiquera avec le réseau, et les informations seront transversalisées pour être distribuées entre les différents services. L’information se diffusera de manière fluide et efficace depuis le client à partir de son bon de commande, en passant par toutes les étapes de la fabrication, jusqu’à l’expédition du produit fini.

Cette transformation numérique de l’industrie vise à faire émerger un modèle d’usine connectée, intelligente et réactive. En numérisant l’ensemble de la chaîne de valeur, il devient alors possible de réduire les temps de réponse et d’améliorer la traçabilité.

Les composants de l’industrie 4.0 : de quoi parle-t-on ?

Avant toute chose, une définition claire de l’industrie 4.0 permet de comprendre les enjeux de cette transition technologique et organisationnelle.

Elle fait référence à la convergence des technologies numériques et des techniques de production industrielle. Plus qu’une révolution, il s’agit d’une évolution des équipements existants qui sont améliorés et placés au cœur d’un réseau, au sein duquel toutes les informations sont partagées. À ce titre, les nouvelles technologies permettent d’accompagner cette mutation. Quelques exemples :

- L’internet des objets (IOT – Internet Of Things) et sa dimension intelligente, constituent une force novatrice : essor de nouveaux produits en tant que services, transformation d’un business model et nouvelles perspectives de marché.

- La fabrication additive ou impression 3D est un procédé de fabrication rapide et évolutif. Éloigné des standards traditionnels, il s’adapte parfaitement à la production de petites séries pour lesquelles il se révèle très compétitif. Il permet également la réalisation de pièces complexes en réduisant le nombre d’étapes intermédiaires. Qu’il s’agisse d’un prototype, d’une pièce sur mesure ou d’un élément de personnalisation, l’impression 3D accélère la conception et sécurise la production. À noter que le choix des matériaux contribue à la performance globale du processus de fabrication connecté.

- Le COBOT (contraction de Collaboratif et Robot) : avancée notoire pour les collaborateurs de l’industrie 4.0, ce robot industriel facile à programmer endosse le rôle d’assistant-opérateur, remplaçant généralement le bras humain pour des tâches simples et répétitives. Pour l’entreprise, le COBOT améliore la précision, l’efficacité, la sécurité sur les postes de travail… et la productivité.

- La réalité augmentée (ou AR pour Augmented Reality) consiste à superposer un contenu virtuel 3D sur la réalité. Affichant les informations essentielles en production, le procédé permet à l’opérateur de visualiser le déroulement en temps réel d’une procédure, et de la réaliser vite et bien. Véritable synergie entre terrain et numérique, la réalité augmentée constitue un véritable atout pour gagner en qualité et en productivité, tout sécurisant les processus.

- La simulation des procédés, à l’aide de logiciels d’analyse, permet quant à elle de repérer les meilleures options concernant la production ou l’entretien des machines, et par conséquent l’optimisation des actifs.

- La maquette numérique ou jumeau numérique permet la réalisation de plusieurs tests avant que le premier prototype d’un produit, ou la première mise en production d’une ligne industrielle ne soient réalisés… un moyen itératif de gagner du temps sur les différents designs d’une pièce, et faciliter la mise en service d’un processus avant production.

- Les systèmes cyber physiques (Cyber physical systems ou CPS, en anglais) visent à ajouter des fonctionnalités supplémentaires aux éléments physiques dans un but de contrôle et de pilotage des processus. Ils constituent des éléments clés de la chaîne d’informations.

- Le Big DATA Industriel, enjeu incontournable de l’Industrie 4.0, est une technologie puissante d’analyse des données en temps réel, qui permet de suivre la production et la qualité de manière très précise pour prendre les meilleures décisions avec réactivité. Son évolution vers le « Smart data » avec la généralisation de l’intelligence artificielle, devrait contribuer à une significative avancée de la maintenance prédictive.

- Enfin, le recours au machine learning permet, par exemple, d’anticiper les défaillances machine, d’optimiser les plannings de maintenance et de faire évoluer dynamiquement les paramètres de production selon les conditions réelles. Intégré aux processus industriels, le machine learning devient un outil clé de la prise de décision, en tirant parti des volumes massifs de données générés chaque jour par les équipements connectés.

Lire aussi – Machines spéciales : piliers de l’innovation dans l’industrie 4.0

Quelles applications pour l’industrie 4.0 ?

Les applications de l’industrie 4.0 servent la simplification des processus d’approvisionnement, de fabrication et de production, tout en réduisant les coûts, dans un contexte complexe. De la stratégie paperless de l’entreprise à l’introduction de l’internet industriel des objets, elles sont très diversifiées, mais convergent toutes vers un gain de productivité.

Chaque nouveau projet industriel doit désormais intégrer dès sa conception une logique de connectivité, d’optimisation et de traçabilité.

Dans un premier temps, on pense à la dématérialisation globale des documents de l’entreprise, qui s’inscrit logiquement dans le cadre de la stratégie de digitalisation industrielle. Associée à une solution GED (Gestion Électronique des Documents) ou ECM (Enterprise Content Management) pour les stocker et les partager permet plus de transparence, moins d’erreurs et un travail collaboratif : les gains en temps et en argent sont significatifs.

Grâce à l’usine connectée, chaque machine et chaque poste de travail devient un nœud intelligent au sein d’un réseau de production unifié.

L’internet, lorsqu’il est associé aux nouvelles technologies, joue également un rôle majeur dans l’industrie 4.0. L’internet Industriel des Objets, variante de l’IOT, implique la captation des données en temps réel pour la surveillance des machines.

À ce titre, certains procédés de contrôle, dotés eux-mêmes d’une Intelligence Artificielle, confèrent aux machines qui en sont équipées, des fonctionnalités d’auto-analyse de leurs données : nécessité d’entretien, évaluation de la qualité des pièces en cours de production, signalement de dysfonctionnements éventuels, etc. La réactivité et la prise de décision stratégique n’en sont que meilleures.

Nous entrons dans une ère où l’agilité industrielle devient aussi importante que l’innovation produit.

On peut aller encore plus loin en embarquant partenaires, clients et fournisseurs ! En effet l’intégration de réseaux informatiques tels qu’un extranet, un EDI (Electronic Data Interchange) ou même une plateforme web transactionnelle, permet une communication optimale et constitue une véritable synergie avec les technologies 4.0.

Par exemple, dans le cadre d’un suivi d’utilisation, les produits connectés à des capteurs émettent une alerte, en cas de dysfonctionnement ou de nécessité de maintenance, directement envoyée au client.

La liste des possibilités est encore longue. Ce qu’il faut retenir est que l’ensemble des applications inhérentes à l’Industrie 4.0 s’appuie sur la capture et l’analyse de données en temps réel, combinées à l’Intelligence Artificielle et les nouvelles technologies. Finalement, les procédés sont simplifiés, la prédiction améliorée et la chaîne de production optimisée de A à Z.

L’industrie 4.0 incarne pleinement la transformation numérique du secteur industriel, en intégrant données, automatisation et interopérabilité au service de la performance.

Enjeux et perspectives de l’usine du futur

Pourquoi l’industrie 4.0 est-elle essentielle à mon entreprise ?

L’enjeu majeur de l’évolution digitale de l’entreprise vers l’Industrie 4.0 est lié à la notion de continuité numérique. Il s’agit à ce titre d’être capable d’exploiter en temps réel les données d’un produit, au cours de son cycle de vie.

Une exigence qui suppose de préserver la chaîne de valeur de la conception à la maintenance chez le client, en maîtrisant des flux de données croissants, quelle que soit la complexité du produit. Le moyen : disposer de la bonne information, au bon moment, afin de prendre des décisions factuelles et pertinentes. Bénéficier d’un accès fluide à l’information, et partagé par tous, représente le minimum vital pour y parvenir !

En effet, en décloisonnant les flux de communication et en favorisant un travail collaboratif, l’entreprise possède des avantages synergiques notoires pour s’adapter au marché et aux besoins des clients. Il s’agit en effet de pouvoir piloter la production en mode « agile, flexible et réactif » pour accélérer la conception, être plus efficient en production et améliorer la qualité. Ainsi les gisements de valeur sont plus facilement identifiés, et les nouvelles perspectives commerciales bien mieux exploitées.

L’impact d’une telle transformation s’observe dans la capacité accrue de l’entreprise à anticiper les évolutions de son marché et à y répondre rapidement.

Il faut également garder à l’esprit que c’est le développement continu des nouvelles technologies qui permet cette continuité numérique… et l’impose par la même occasion. Il a en effet conduit à des solutions aussi puissantes que user friendly, et surtout toujours plus économiques !

Si bien qu’aujourd’hui, l’avantage concurrentiel qu’elles proposent est tel, que leur utilisation pourrait devenir « inévitable », pour des raisons évidentes de compétitivité, de productivité et… de rentabilité ! Pour rester dans la course, le passage à l’industrie 4.0 est donc incontournable.

Lire aussi – ERP industrie : quel rôle dans l’industrie 4.0 ?

La gamme de solutions CAO, FAO, ERP TopSolid

Quel fonctionnement pour le système de production de l’usine du futur ?

Le cercle vertueux du fonctionnement de l’usine 4.0 implique donc :

- la collecte et l’analyse de données en temps réel,

- la conservation et l’exploitation du savoir-faire,

- la sûreté des process,

- et l’intelligence artificielle pour servir la production.

L’enjeu résidant dans la capacité à s’adapter rapidement aux nouvelles façons de consommer, c’est-à-dire les demandes de personnalisation et de pièces uniques à moindre coût, l’usine du futur devra placer le consommateur au cœur de sa transformation digitale.

C’est en misant sur une flexibilité de tous les instants que l’usine pourra intégrer les attentes clients dans ses cycles de production sans compromettre sa rentabilité.

Mais pas n’importe comment ! Il s’agit de voir loin et d’avancer petit à petit, la gestion du changement n’étant pas anodine.

Néanmoins, à terme, le fonctionnement optimal de l’industrie 4.0 devrait suivre la logique suivante :

- Utilisation des technologies de l’information et de la communication permettant à tous les systèmes de l’usine, et aux usines entre-elles, d’interagir en permanence, afin que l’information soit traitée dans un délai très court.

- En matière d’usinage, mise en place de systèmes intelligents capables de s’auto évaluer et se corriger. La finalité étant de sécuriser et flexibiliser la production, mais également d’en maximiser l’efficacité, grâce à la réduction des coûts de main-d’œuvre et d’énergie. Les lignes de production doivent pouvoir adapter leur cadence sans compromettre ni la qualité ni les délais.

- Pour le collaborateur, travail soutenu par l’aide de la robotique, renforcement de la spécialisation de son poste et expertise requise sur l’utilisation des machines afin de garantir la qualité du service auprès des consommateurs.

Une aberration il y a encore une décennie, mais aujourd’hui, les usines interconnectées et intelligentes se démocratise. D’ailleurs, qui refuserait un mode de fonctionnement fiable, épaulant les opérateurs dans leurs tâches quotidiennes, facilitant les analyses et les projections, permettant de répondre à une demande pointue, rapidement et à moindre coût, tout en favorisant la productivité ?

D’ailleurs, dans le cadre de l’industrie 4.0, l’usine de production devrait évoluer vers une notion de smart entreprise, tellement flexible qu’elle sera en mesure de se transformer en permanence, embarquant clients et collaborateurs, d’exploiter à tout moment sa chaîne de valeur, et d’exécuter des processus d’innovation de manière perpétuelle… Une smart attitude dans laquelle se conjuguent mouvement perpétuel et temps réel !

L’impact global de cette organisation nouvelle se mesure aussi bien sur les délais de mise sur le marché que sur la satisfaction client.

Comment mettre en œuvre l’industrie 4.0 ?

La mise en place d’une usine intelligente repose sur une intégration progressive et cohérente des nouvelles technologies au sein des systèmes existants. Pour réussir cette mise en œuvre, les entreprises doivent adopter une approche structurée, en partant d’un audit des outils actuels, des données disponibles et des objectifs de performance.

Le processus de fabrication doit ensuite être repensé pour devenir plus agile, automatisé et connecté, en s’appuyant sur des solutions comme l’IoT industriel, les jumeaux numériques ou encore l’intelligence artificielle.

Le smart manufacturing implique également une évolution des compétences des équipes et une collaboration renforcée entre les services techniques, informatiques et de production. Une solution logicielle intégrée capable d’orchestrer la CAO, la FAO et l’ERP va garantir la continuité numérique et la cohérence des flux de données, de la conception à la production.

Lire aussi – Industrie 4.0 : La checklist pour choisir le bon logiciel de CFAO et de gestion

Quels sont les défis de l’industrie 4.0 ?

La transition vers l’industrie 4.0 soulève plusieurs défis majeurs, que les entreprises doivent anticiper pour garantir le succès de leur transformation.

En premier lieu, l’intégration des nouvelles technologies dans les systèmes existants peut s’avérer complexe, tant sur le plan technique qu’organisationnel.

Sur la question des coûts, le déploiement de solutions connectées, d’outils d’analyse avancés ou de machines intelligentes représente un investissement significatif.

Par ailleurs, la cybersécurité n’est plus à occulter, car l’ouverture des réseaux industriels augmente les risques d’intrusion et de sabotage. À cela s’ajoute la complexité croissante des systèmes, qui impose une montée en compétence rapide des équipes. La formation devient alors indispensable pour permettre une adaptation efficace des collaborateurs aux nouveaux outils et méthodes de travail.

Pour réussir, l’industrie 4.0 doit donc relever ces multiples défis de front, avec méthode et accompagnement.

Comment TopSolid s’intègre dans l’industrie 4.0 ?

Bien que le concept d’industrie 4.0 soit apparu il y a quelques années seulement, TOPSOLID n’a pas attendu la quatrième révolution industrielle pour s’inscrire dans cette logique d’usine du futur.

TOPSOLID propose en effet depuis des années déjà, une chaîne numérique totalement intégrée via sa suite de logiciels CAO, FAO et ERP, et offre ainsi une inter connectivité totale de la conception à la production, en passant par les systèmes numériques externes tels que les plateformes clients et fournisseurs.

Une performance qui implique des fonctions intelligentes de centralisation, d’analyse et de restitution des données, permettant de prendre des décisions rapides et précises… Autrement dit un ERP en bonne et due forme !

À ce titre, TopSolid’Erp, le logiciel de gestion industrielle le plus complet du marché, se positionne comme le partenaire de la performance industrielle, permettant de répondre aux enjeux d’optimisation de la productivité et de la compétitivité liés à l’industrie 4.0.

D’ailleurs, les bénéfices des fonctionnalités MES (Manufacturing Execution System) intégrées de manière native sont notables :

- Fiabilisation des délais de livraison.

- Gestion électronique documentaire.

- Traçabilité.

- Gestion du cycle de vie avant, pendant et après production grâce à la chaîne numérique CAD/CAM/ERP.

- Interconnectivité en temps réel avec les systèmes internes et externes de l’entreprise.

- Acquisition, restitution clé en main et analyse de données avec la Business Intelligence pour un meilleur pilotage de l’entreprise et une prise de décision de façon agile et proactive.

- Traçabilité, acquisition et remontée des données : vous bénéficiez des meilleurs avantages de l’ERP pour optimiser la productivité et la compétitivité de votre industrie 4.0.

- Vision globale du business model et organisation optimale des services.

Le logiciel TopSolid’Erp a été pensé pour l’industrie 4.0, dans ses moindres détails et surtout, propose une chaîne numérique ininterrompue… un pas de plus vers l’usine du futur !

TOPSOLID continue son évolution vers le CAO-FAO-PDM-VR-ERP du futur

Ce qui implique :

- Une conception intelligente : en plus des modèles 3D déjà bien récupérés au niveau géométrique, la récupération des informations d’usinage (PMI) et les tolérances, ainsi que la prise en compte des opérations de fraisage et de tournage.

- Davantage d’automatisations : calculs prédictifs : calculs de vibrations, déformation des pièces dues au bridage ; gestion affinée de la durée de vie des outils (avec conditions de coupe calculées) ; familles de pièces analogues (en s’adaptant à la production personnalisée de masse) ; génération des gammes en automatique ; gestion du flux intégral du process de fabrication : du premier import 3D à la pièce usinée.

- De la simulation numérique : optimisation des programmes CN pour gagner en productivité et en sécurité.

- Encore plus de fiabilité et de traçabilité dans les processus de chiffrages de pièces et de contrôle.

- L’utilisation du Cloud : récolter le BigData de l’entreprise, déporter les calculs gourmands, mettre à jour le logiciel en permanence.

- Une immersion en réalité virtuelle (VR) : grâce à TopSolid’Virtual, les utilisateurs peuvent visualiser les modèles 3D dans un environnement immersif, interagir avec les pièces, simuler les opérations et valider les montages avant production. Cette approche améliore la compréhension des projets complexes, réduit les erreurs en atelier et accélère la prise de décision.

- L’humain au cœur de la 4e révolution industrielle : accompagnement au changement, mise en place de formations certifiantes pour le bénéfice mutuel des entreprises et de leurs collaborateurs.

Prêt à faire évoluer votre entreprise vers l’Industrie 4.0 ? Découvrez comment TOPSOLID peut vous aider à intégrer une chaîne numérique complète, de la conception à la production, en passant par la gestion des données. Contactez nos experts pour une démonstration personnalisée et explorez les bénéfices d’une solution adaptée à vos besoins.