Produire toujours plus, plus vite, à moindre coût … sans perdre en qualité ! Telle est la maxime de la performance à laquelle les industriels doivent se plier, pour répondre aux besoins du marché et aux exigences de leurs clients. Au cœur de l’enjeu : la bonne conformité des pièces, qui dépend directement de la fluidité et l’optimisation des procédés d’usinage.

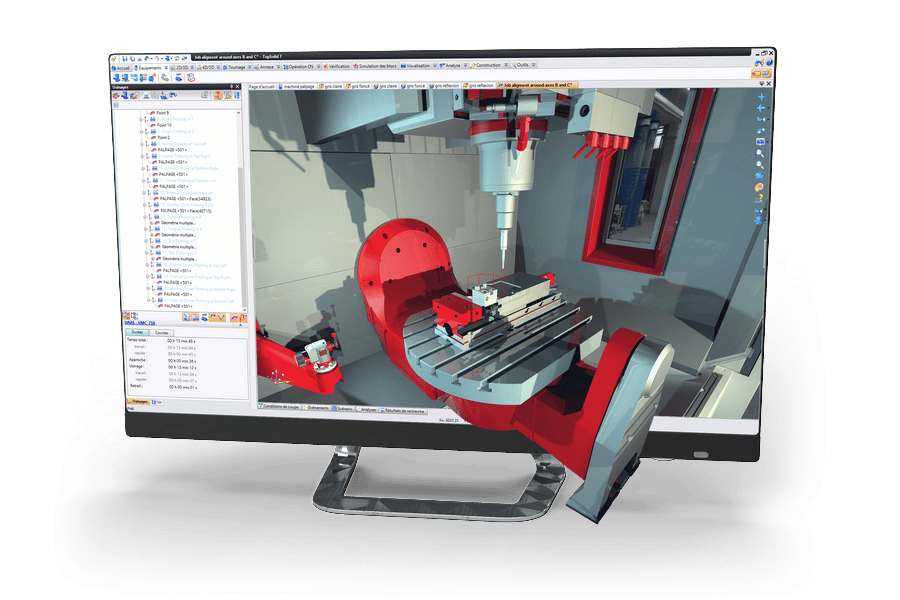

A ce titre, TopSolid’Cam propose une solution tout-en-un, permettant de gagner en précision, en temps, en argent et en qualité … pour concevoir et usiner des pièces à la conformité optimale !

Procédures d’usinage : la conformité des pièces au cœur des enjeux

Qu’est-ce qu’une pièce conforme en industrie ?

La notion de conformité d’une pièce est inhérente au respect d’un cahier des charges alimenté par différentes sources :

- Impératifs contractuels avec les différentes parties impliquées (clients, fournisseurs, actionnaires, lobbies…)

- Spécificités techniques des produits (caractéristiques, matériaux, fonctionnement, etc.)

- Exigences concernant les processus de production et les bonnes pratiques

- Application des normes de fabrication en vigueur (ISO 9001:2015 par exemple)

- Législation et réglementation applicables

La conformité d’une pièce constitue un facteur impactant de la chaîne de production, puisqu’elle influe aussi bien sur la productivité et la compétitivité de l’entreprise, que sur la qualité perçue et son image de marque… et par conséquent, sur la satisfaction client !

Quelles problématiques de conformité liées aux procédures d’usinage ?

Tournage, fraisage, taraudage, perçage … Ces procédés et leurs variantes telles que l’alésage ou encore le filetage, sont réalisés sur des MOCN (Machine Outil à Commande Numérique) polyvalentes, dotées d’outils coupants aussi variés que performants. Il n’en faudrait pas moins de toutes les façons, les pièces produites étant de plus en plus complexes, voire sur-mesure.

En effet, il peut s’agir de pièces de grande taille, très lourdes et difficilement manipulables, nécessitant de passer par un programme d’usinages avec différentes broches amovibles, dont la gestion de dépose et repose est automatisée ou manuelle selon les cas. A l’inverse, le décolletage, technique de tournage à l’échelle microscopique, va permettre d’obtenir des pièces très complexes d’une taille pouvant avoisiner 0.1 mm de diamètre. D’autres pièces aux parois très fines, nécessitent une technique d’ébauche douce, afin qu’elles puissent être usinées sans risque de casse ou déformation.

L’usinage de ces pièces très spécifiques mais également celui de pièces plus « traditionnelles », demeure une tâche délicate pour la FAO, qui doit bien souvent traiter les problématiques au cas par cas. En effet, il est question, à partir de l’ensemble des spécificités fonctionnelles émises en CAO, de reproduire « le plus fidèlement possible » la maquette numérique. Une nuance qui conditionne la technique d’usinage employée, et met en lumière les difficultés jalonnant le processus pour atteindre le niveau de conformité souhaité.

En effet, l’atelier doit comprendre et tenir compte d’un nombre important de facteurs déterminants, susceptibles de faire fluctuer les méthodes employées, avant de lancer la fabrication :

- La topologie de la pièce

- Les paramètres cinématiques

- La multiplicité des trajectoires nécessaires

- La nature du matériau qui va conditionner la vitesse d’usinage

- Les risques d’échauffement et les contraintes résiduelles qui peuvent contraindre à adapter le programme d’usinage

- La gestion des tolérances

L’objectif est d’éviter tout risque d’erreur et de dégradation de la qualité à l’origine des non-conformités et de rebuts, avec toutes les conséquences qui suivent : explosion des coûts de main d’œuvre, baisse de la compétitivité, retards de livraison, mauvaise image de marque de la société.

Un cocktail incompatible avec les exigences de productivité et de rentabilité.

Parvenir à la conformité des pièces en réduisant les coûts de manutention tout en accélérant les processus d’usinage s’impose donc comme une évidence. A ce titre, la conception et la simulation numériques, associées à un système de palpage identifiant et corrigeant automatiquement les variations des procédures d’usinage, permettent de réaliser des pièces au niveau de conformité maximal, en garantissant la cohérence et la productivité des procédés.

La suite logicielle TopSolid’Cam qui intègre en outre la programmation de cycles de palpage, en représente la meilleure illustration des solutions du marché !

La gamme de solutions CAO, FAO, PDM et ERP TopSolid

Avec TopSolid’Cam, usinez en toute sécurité et vérifiez la conformité de vos pièces avec les opérations de palpage !

Fraisage, tournage, Millturn, … La solution globale de CFAO, TopSolid’Cam permet de programmer et simuler les cycles de palpage dans l’environnement machine à partir de la maquette numérique émise en CAO. Elle intègre la préparation, le contrôle qualité et la sécurisation du processus afin d’assurer une fiabilité optimale lors de la fabrication et garantir une pièce conforme dans l’état géométrique de la machine.

Palpage : principe de fonctionnement dans TopSolid’Cam

Tout d’abord, le processus de simulation prend en compte trois facteurs primordiaux :

- L’environnement machine (palpeur, magasin d’outils et montage d’usinage)

- Les contraintes cinématiques de la pièce (course et amplitude des angles bien définis) et sa géométrie (cotes, tolérances, état de surface).

- Les caractéristiques des outils coupants (taille adaptée, encombrement, capacité à ne pas collisionner).

TopSolid’Cam gère les principaux processus de contrôle et de vérification en amont et en aval de l’opération d’usinage. Pour circonscrire les risques d’erreur, la solution utilise la géométrie de la pièce pour palper selon deux axes :

La pièce et son environnement

- Prise d’origine du programme.

- Vérification de la présence d’un brut ou d’un outillage (vis, brides).

- Dégauchissage automatique de la pièce.

- Sortie de rapport de contrôle.

- Mesure d’un usinage afin de corriger dynamiquement l’outil pour obtenir une cote précise.

- Édition d’un rapport de contrôle de la pièce usinée.

L’outil

- Mesure de la longueur, du diamètre et du tore de l’outil.

- Contrôle des bris d’outil.

La solution se distingue par une prise en main très simple ainsi qu’une interface unique et intuitive pour usiner et contrôler de manière fiable, sans compter qu’elle s’adapte avec souplesse aux besoins des entreprises.

Cycles de palpage de TopSolid’Cam : quels bénéfices ?

La solution CFAO additionnée des fonctions de palpage offre une précision sans égale au regard des exigences de conformité, lors des phases de préparation et de contrôle.

En effet, en amont, la pièce est positionnée dans l’espace machine, de manière strictement conforme à la position programmée dans TopSolid’Cam. Quant au contrôle, il n’existe pas d’interprétation de cote ou d’erreur : le rapport de contrôle sorti de la machine est identique à celui d’une machine de mesure.

L’outil permet également de prévenir l’erreur humaine lors de la prise d’origine et des collisions en machine, évitant ainsi le rebut d’une pièce suite à une mauvaise correction d’outil. La présence d’éléments tels que brides ou vis est également détectée afin d’empêcher les collisions.

En définitive, les exigences préétablies sont respectées et le processus de fabrication sécurisé : fiabilité et qualité se combinent pour offrir une conformité des pièces maximale !

La conjugaison de la simulation et de la programmation des cycles de palpage, fait de TopSolid Cam une solution unique sur le marché, pour répondre aux problématiques liées à la conformité des pièces. En renforçant l’automatisation et en minimisant l’intervention humaine lors du procédé, l’usinage est plus cohérent, qualitatif et productif. Vous gagnez du temps, vos coûts (main d’œuvre, matière assistance atelier) sont contenus, vous usinez des pièces en une seule prise. Vous usinez et livrez dans les temps, des pièces conformes, assurant ainsi la réponse à l’un des enjeux majeurs de votre activité ! Vous souhaitez en savoir plus ? Contactez-nous !