![[SUCCESS STORY] Atelier d’Usinage BEltritti A.U.BE et TopSolid : une histoire qui dure depuis 20 ans !](https://blog.topsolid.com/wp-content/uploads/2021/11/HXQX5556-5-1080x675.jpg)

[SUCCESS STORY] Atelier d’Usinage BEltritti A.U.BE et TopSolid : une histoire qui dure depuis 20 ans !

A.U.BE c’est avant tout une histoire familiale, celle d’un père et d’un fils, Gérard et Jean Beltritti, qui décident d’unir leurs connaissances techniques et commerciales pour se lancer dans la mécanique de précision. Créée en 2001, l’entreprise de douze personnes est aujourd’hui dirigée par Jean Beltritti et ses deux frères, Vincent et Benoît. Nous les avons rencontrés dans leur atelier d’usinage proche de Nîmes, où ils utilisent la chaîne complète TopSolid depuis 2002.

A.U.BE : une aventure entrepreneuriale familiale

Lorsque Gérard et Jean Beltritti créent A.U.BE en 2001, le père et le fils ont dans l’idée de proposer une approche moderne de l’usinage. Ils vont y parvenir en unissant leurs expertises dans le domaine de la mécanique de précision. En 2003, Vincent Beltritti rejoint l’aventure et apporte ses connaissances en maintenance électrotechnique industrielle. Il est suivi, en 2013, par le troisième frère Beltritti, Benoît, qui devient lui aussi cogérant de l’Atelier d’Usinage Beltritti.

Cette structure légère, de douze personnes, est spécialisée dans la mécanique de précision, en prototype et en petite ou moyenne série. Dans son atelier de 350m2 situé en périphérie de Nîmes, des pièces mécaniques sont usinées depuis 2004. Elles sont destinées aux industries parmi les plus exigeantes, telles que le médical, l’high tech, l’aéronautique et même le spatial.

Les savoir-faire spécifiques d’A.U.BE

- L’usinage : dans l’atelier sont réalisées des pièces unitaires, en petites ou moyennes séries, à partir de plans papier ou de fichiers informatiques (*.DXF, *.IGES volumique ou *.STEP). A.U.BE usine des chromes cobalt, des aciers, des inox, des aluminiums, des plastiques, etc.

- Les ensembles mécaniques :U.BE réalise également des ensembles mécaniques montés avec des protections de surface (zingage bichromatage, anodisation, peinture…), des traitements thermiques et des fournitures industrielles (visserie, bagues de glissement, roulements, etc.).

A.U.BE et la CFAO : la quête d’une solution complète

Pour A.U.BE, « l’essentiel était d’avoir une chaîne complète, avec de la CAO complètement intégrée à la FAO », explique Jean Beltritti. C’est cette possibilité de gérer l’ensemble de l’atelier avec une solution unique qui a poussé la structure à s’équiper d’un logiciel de CFAO.

Avec l’objectif d’unifier les processus de travail de l’atelier, A.U.BE s’est mis à la recherche d’une solution capable de gérer l’ensemble de l’activité. En 2002, ils ont choisi TopSolid et utilisent aujourd’hui la chaîne complète TopSolid : TopSolid’Design, TopSolid’Cam et TopSolid’Erp. « Il y avait d’autres solutions en lice, mais on a choisi Top Solid parce que c’était un éditeur français. On préférait acheter en direct plutôt que de passer par un revendeur proposant des solutions étrangères », précise Jean Beltritti.

A.U.BE x TopSolid : se rapprocher de l’industrie 4.0

Avec TopSolid, A.U.BE s’approche de plus en plus de l’industrie 4.0, « la solution devient le langage universel de l’atelier », confirme Vincent Beltretti. En effet, au fil des années, les modules TopSolid se sont étendus à tout l’atelier d’usinage.

Avec TopSolid’Cam et TopSolid’Design, A.U.BE a, en effet trouvé une solution globale de CFAO, rendant possible la conception d’ensembles complexes en des temps records. « C’est un peu la colonne vertébrale de notre système de production », indique Vincent Beltritti.

En 2020, A.U.BE a également installé TopSolid’Erp. « Nous utilisons la totalité du logiciel TopSolid’Erp : de la gestion commerciale, jusqu’à la gestion des ventes, le suivi de production, avec une partie du module ordonnancement », explique Benoît Beltritti. « Nous utilisons également l’ERP pour la gestion des achats et le suivi des stocks », précise-t-il. « A chaque nouvelle commande, le logiciel vérifie le stock. Toutes les pièces disponibles sont alors réservées directement pour cette commande. Les sur-quantités sont donc évitées. Dans TopSolid’Erp la traçabilité est irréprochable ! ». L’entreprise a aussi changé de logiciel pour la partie atelier avec la méthode TopSolid’Erp iProd. Enfin, une version de TopSolid’Pdm Explorer est installée aux pieds des machines, sur des stations de pointage : les opérateurs peuvent ainsi directement prendre des cotes sur les pièces.

Chez A.U.BE, TopSolid’Cam et TopSolid’Design et TopSolid’Erp s’interfacent donc pour former une solution complète. Une expansion progressive de la solution TopSolid dans l’atelier qui présente de nombreux avantages. « Désormais, quand une machine est bloquée, on peut plus facilement transférer la production d’une machine à une autre. Cela nous rajoute énormément de flexibilité », se félicite Vincent Beltritti. Et son frère, Benoît, de poursuivre : « On a aussi l’assurance qualité, avec la gestion de toutes les exigences qualité de nos clients. C’était notamment un point fort pour la mise en place de notre ISO9001. ».

A.U.BE x TopSolid : une relation pérenne

Présent depuis les débuts dans l’atelier, TopSolid fait partie intégrante de l’aventure A.U.BE. L’entreprise et la solution ont évolué de concert et leur collaboration n’est pas près de s’arrêter. « Dans le futur, on va continuer à faire comme on fait depuis le début. Nous avons la maintenance de TopSolid’Cam et on va suivre toutes les évolutions », assure Vincent Beltritti. Chaque année, les collaborateurs d’A.U.BE sont deux à trois jours en formation pour découvrir et apprivoiser les nouveautés TopSolid.

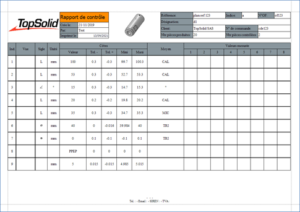

Pour continuer son développement, l’atelier a déjà plusieurs autres projets dans ses tiroirs. A.U.BE aimerait ainsi se concentrer sur le calcul des temps d’usinage en s’équipant de l’outil de chiffrage TopSolid’PartCosting. Une nouvelle brique TopSolid qui lui permettrait de travailler sur les fichiers volumiques et ainsi mieux déterminer les temps de fabrication, tout en étant plus précis dans les chiffrages. « Nous souhaiterions également développer et améliorer la partie contrôle et suivi de fabrication avec TopSolid’Inspection » conclut Jean Beltritti. En tant que solution évolutive, TopSolid s’inscrit parfaitement dans la stratégie de l’atelier : renforcer le potentiel humain et matériel pour pérenniser l’activité.

Les équipes de TopSolid sont fières de collaborer avec A.U.BE depuis presque 20 ans et sont impatientes d’accompagner l’atelier dans la réussite de ses futurs projets !

![[Success Story] CATTIN by dker x TopSolid’Erp : pour un échange d’informations rapide, efficace et pertinent](https://blog.topsolid.com/wp-content/uploads/2021/10/Success-Story-CATTIN-by-dker-x-TopSolidErp.jpg)