Préparation, contrôle et qualité : tout savoir sur le palpage sur machine avec TopSolid’Cam

Ce n’est pas un secret, juste une logique industrielle : les fluctuations de procédé, lors de l’usinage d’une pièce, nuisent à la compétitivité et à la rentabilité. Sources d’erreurs, d’arrêts machines, de mises au rebut du fait de réglages et contrôles manuels, elles entraînent de colossales pertes de temps et de matière. Conséquence : une explosion des coûts liés à la qualité et la main d’œuvre, des retards de livraison et une traçabilité très approximative. L’utilisation d’un système de palpage, permet de comprendre ces variations de procédé et les corriger, pour parvenir à un usinage cohérent, automatisé et productif.

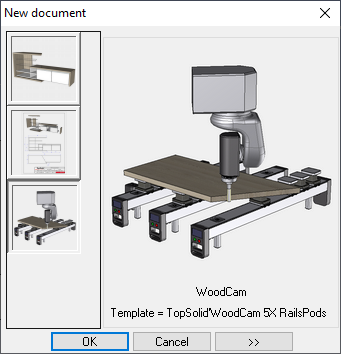

Maintenant, allons plus loin et imaginons une CFAO vous permettant de programmer et simuler vos cycles de palpage – préparation, contrôle, qualité, sécurité – et garantissant une fiabilité optimale … C’est le package que propose la solution CFAO TopSolid’Cam, et que nous vous proposons de découvrir …

I – Palpage sur machine : de quoi parle-t-on ?

Le palpeur est un outil fonctionnant le plus souvent par commutation, qui, activé au contact d’une surface de pièce, permet des activités de réglage et de contrôle lors des opérations d’usinage. Les données géométriques restituées sont précises et répétables. Cela signifie qu’elles indiquent l’erreur définie en palpant la pièce dans différentes directions, ainsi que les écarts lors du palpage d’une pièce de manière répétée, et dans une même direction.

L’objectif du palpage sur machine est d’obtenir des pièces conformes aux exigences, et d’optimiser le processus d’usinage. Le palpeur est utilisé de manière générale, pour les mesures dimensionnelles (métrologie) ou sur les machines à mesures tridimensionnelles (MMT), afin d’étalonner des pièces ou des outils. Il peut cependant profiter à l’ensemble du cycle de fabrication, tant les informations dimensionnelles et les mises à jour collectées pendant l’usinage, sont riches. On pense à l’adaptation automatique des machines outils à l’ensemble du procédé d’usinage, à la limitation des interventions humaines, à une production toujours plus précise, et à la possibilité de contrôle directement sur l’outil de production.

Un must have flagrant, semblerait-il …

II- Le palpage sur machine avec TopSolid’Cam : pour quoi faire ?

Dans l’ère du (presque) tout manuel, l’opérateur devrait lire le plan d’usinage pièce pour envoyer les coordonnées de palpage, avec tous les risques d’erreurs d’interprétation et de frappe que le procédé comporte.

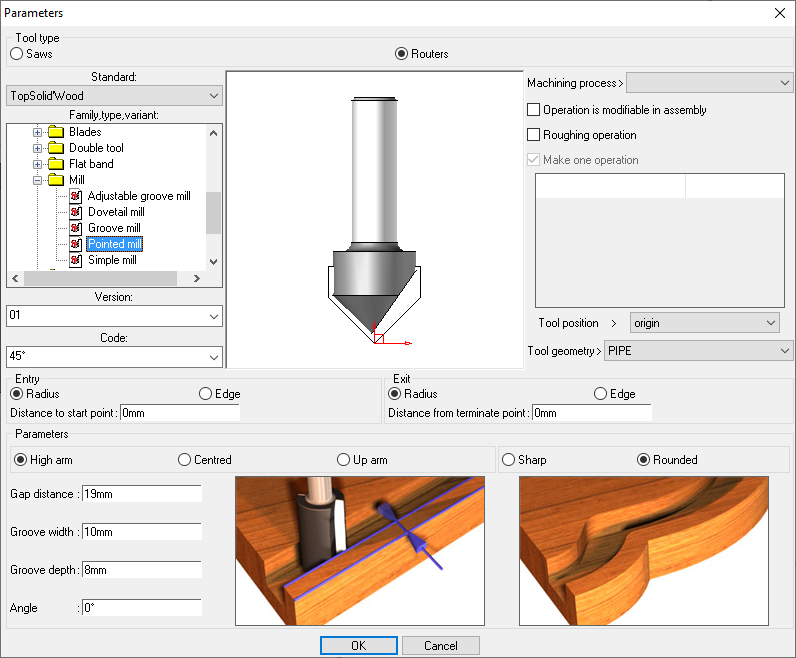

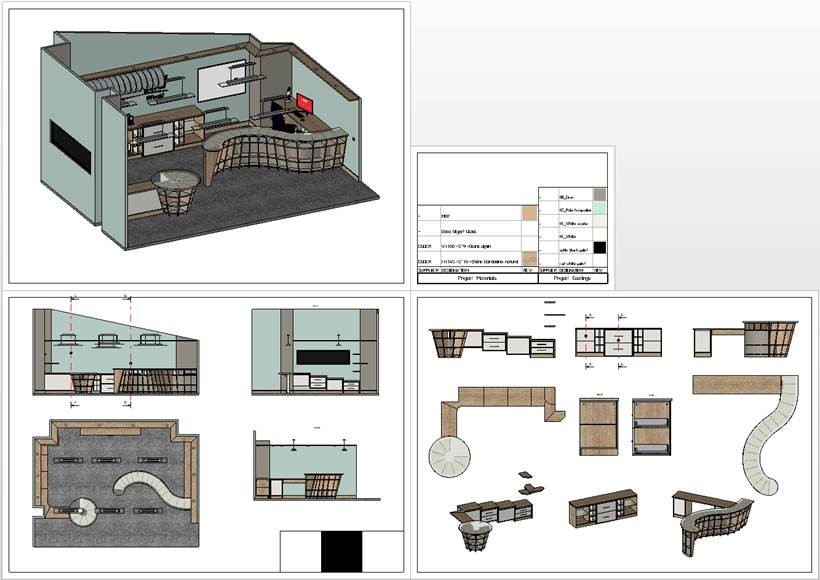

Avec TopSolid’Cam, les processus de contrôle et de vérification sont réalisés en amont et en aval des opérations d’usinage. La simulation et la trajectoire du palpeur sont effectuées dans l’environnement machine, de manière simple et sécurisée, en utilisant la géométrie de la pièce pour palper.

Efficacité et fiabilité au rendez-vous !

III- Quels sont les bénéfices de cette fonctionnalité ?

Les bénéfices liés à l’utilisation du logiciel TopSolid’Cam lors du palpage machine, concernent la préparation et le contrôle et sont définitivement orientés « qualité ».

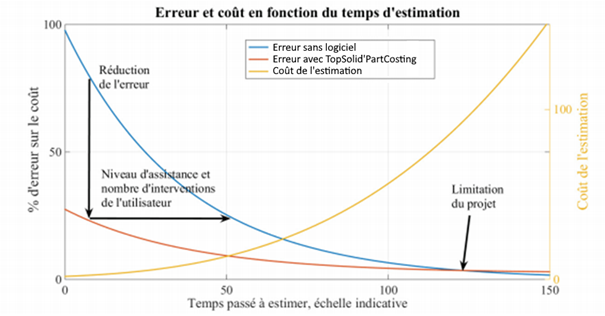

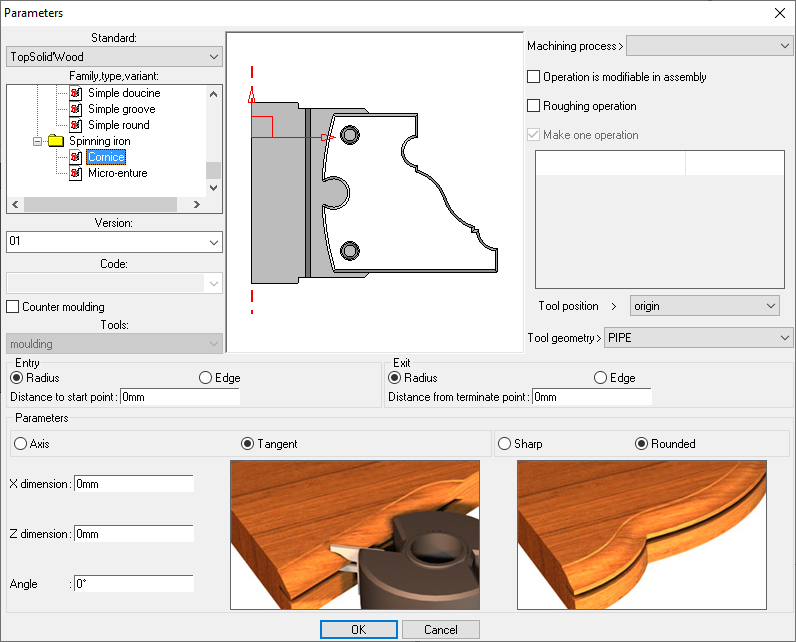

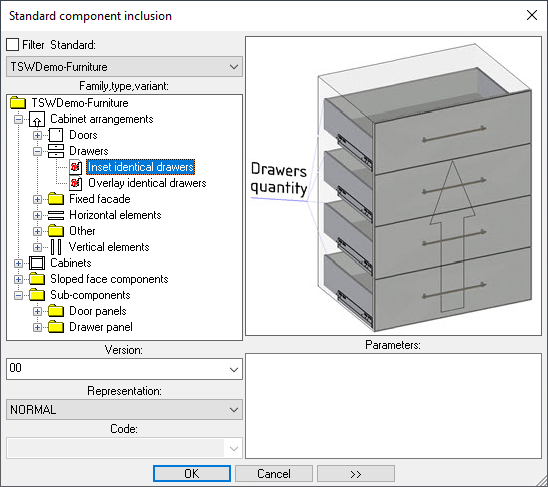

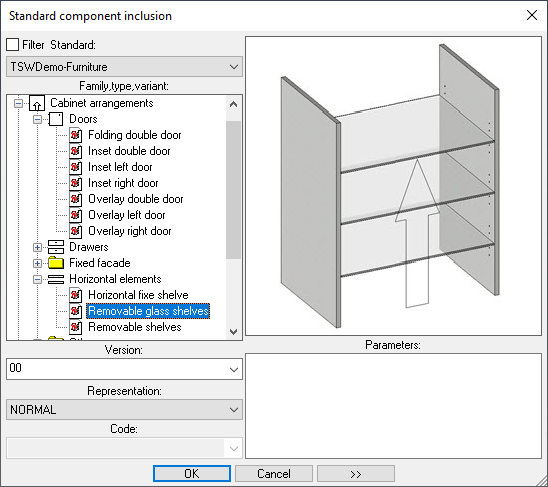

Illustration :

Lors de l’opération de préparation dans l’espace machine, la pièce est positionnée de manière précise, dans une zone de plus ou moins 5mm3 par rapport à la position programmée dans TopSolid’Cam. Le logiciel permet d’identifier la pièce et détecter la présence d’un brut ou d’un outillage, comme une vis ou une bride, afin d’écarter tout risque de collision. Enfin, le dégauchissage est automatique.

Le rapport de contrôle sortie machine généré, identique à celui que produirait une machine à mesures tridimensionnelles, tient compte du défaut géométrique de celle-ci : l’outil est donc corrigé de manière dynamique. On obtient ainsi une cote sans interprétation ou erreur de lecture. Avec TopSolid’Cam, la précision est au cœur du processus de contrôle.

La qualité pour résultat : obtenir une pièce conforme dans l’état géométrique de la machine est 100% garanti !

IV- Un palpage plus productif avec TopSolid’Cam

En ayant recours à la solution TopSolid’Cam, l’opérateur évite d’éventuelles erreurs lors de la prise d’origines et de fait, les risques de crash, de collision dus à la présence d’éléments indésirables en machine, ou la mise au rebus de pièces résultant d’une correction d’outil erronée, sont supprimés.

Vous cessez de perdre du temps, vos coûts matière ainsi que vos frais de main-d’œuvre directs et d’assistance en atelier diminuent, vous usinez – et donc livrez – dans les délais impartis : le rendement de votre machine est meilleur et votre productivité s’améliore radicalement !

Conclusion

Parce qu’il combine programmation et simulation, et qu’il s’intègre parfaitement au Post Processeur, le logiciel TopSolid’Cam représente une solution unique sur le marché, pour répondre aux problématiques liées au palpage. En renforçant l’automatisation et en minimisant l’intervention humaine lors du procédé, l’usinage est plus cohérent, qualitatif et productif.

En définitive, TopSolid’Cam dope vos capacités d’usinage, tant en termes quantitatifs que qualitatifs, vous permettant de toujours mieux répondre aux besoins et aux exigences de votre marché… Avec à la clé, la possibilité d’accepter de nouveaux contrats, de travailler sur des concepts novateurs et d’éventuellement offrir à vos équipes, des rôles techniques plus proactifs. Pensez-y ! Il y a fort à parier que vous pourriez encore y gagner !