TopSolid’Wood : Comment personnaliser votre interface logicielle pour qu’elle réponde à vos besoins ?

TopSolid’Wood est une solution CFAO complète, puissante, et idéale pour les projets multi-matériaux. La solution apporte une réponse unique sur le marché, aux problématiques de l’industrie du bois et de la mécanique. Et tenter d’en imaginer l’étendue des fonctions et des possibilités, donnerait presque le vertige ! C’est pourquoi il est essentiel de savoir tirer le meilleur parti de ses bénéfices fonctionnels, l’optimisation et l’efficacité liées à son utilisation, demeurant au cœur des enjeux.

L’un des premiers leviers, consiste à personnaliser l’environnement de travail du collaborateur : du simple changement de la couleur du fond d’écran à la refonte graphique de l’interface logicielle, en passant par des réglages aussi avancés que variés… les opportunités d’ajustements proposées par TopSolid sont diverses et nombreuses. Comment alors aménager son espace de manière pertinente ? Notre méthode en trois étapes !

1) Identifier le profil des utilisateurs du logiciel TopSolid’Wood

En fonction de la taille de l’entreprise, plusieurs types d’utilisateurs du logiciel TopSolid sont susceptibles d’être identifiés… et comprendre leurs attentes, selon leur profil ou leur niveau d’usage, est essentiel. L’objectif de cet exercice ? Apporter in fine, une réponse sur mesure aux besoins de chaque collaborateur … on parle de personnalisation tout de même !

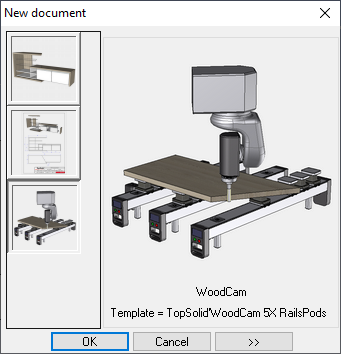

Les premiers concernés sont les administrateurs. En effet, responsables de la définition des stratégies de conception et de production, ils sont également en charge de configurer le paramétrage par défaut du logiciel TopSolid, selon les spécificités et les recommandations propres à votre entreprise. Entendons par là, les réglages généraux, les documents « templates » de travail, les modèles de nomenclature, les conventions de nommages ou encore les bibliothèques de standards … soit 80% des besoins des collaborateurs.

Par ailleurs, les équipes d’avant-projet, qui travaillent à la première validation du client, ainsi que celles, plus techniques, en charge de la modélisation 2D et 3D, constituent autant de groupes d’utilisateurs différents que de requêtes à prendre en compte.

Notons de plus, que certains postes peuvent présenter des responsabilités transverses, nécessitant qu’une même personne endosse des rôles différents. Il est donc essentiel qu’un utilisateur puisse par exemple basculer rapidement d’un environnement de conception à un environnement de configuration.

Une fois les utilisateurs et leurs besoins répertoriés, l’étape suivante consiste à cibler cette fois-ci les fonctionnalités et les commandes à pertinentes pour chaque profil d’utilisateur.

2) Cibler les actions et les tâches du quotidien

Couplé aux applicatifs Wood et WoodCam, le logiciel TopSolid s’adresse à un public le plus large possible. Ceci étant dit, disposer d’un même niveau et d’une même quantité de fonctionnalités, n’est pas forcément utile, à toutes les activités, toutes les fonctions ou tous les métiers. Nous n’en sommes pas à ce degré de polyvalence ! Comment alors faire le tri et identifier les commandes pertinentes pour les groupes d’utilisateurs et les individus ?

La réponse se trouve dans l’usage quotidien du logiciel, dont la prise en main, grâce à une interface ergonomique, est rapide et intuitive. Au fil des jours, dans votre environnement de travail, vous repérez très naturellement les fonctions utilisées régulièrement pour réaliser vos différentes tâches, ainsi que celles, non moins essentielles, qui vous servent de manière plus ponctuelle. C’est cet ensemble de fonctions clés qui doit être valorisé et mis en évidence sur votre interface TopSolid.

Evidemment, certaines questions et problématiques sont susceptibles d’émerger lors de cette prise en main. C’est pourquoi TopSolid propose des formations méthodologiques pour vous accompagner dans la mise en œuvre de l’étape suivante, à savoir la configuration stratégique du logiciel. L’objectif ? Définir des règles de conception homogènes et standards, et s’assurer de la bonne adéquation vos choix de réglages, avec l’expérience et les besoins des utilisateurs au quotidien … un véritable booster pour atteindre les performances d’utilisation attendues !

La gamme de solutions CAO, FAO, ERP TopSolid

3) Configurer l’interface pour répondre aux problématiques du quotidien.

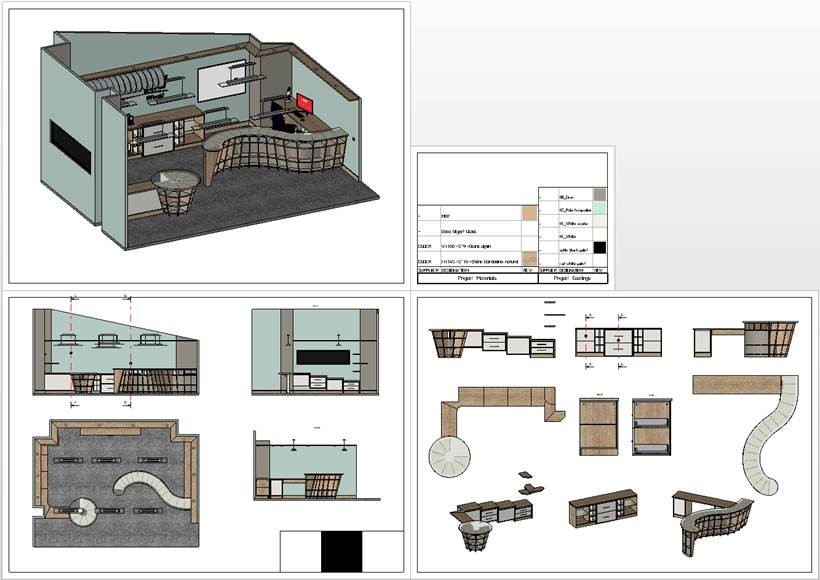

A présent, cap sur les postes de travail des utilisateurs finaux, au cœur du dossier « CONFIG » de TopSolid ! Nous allons ici, nous intéresser plus particulièrement à la « Personnalisation de Style », aux niveaux de fonctionnalités, aux « templates utilisateurs », ainsi qu’à l’aménagement de la zone graphique, et aux commandes contextuelles des arbres d’édition.

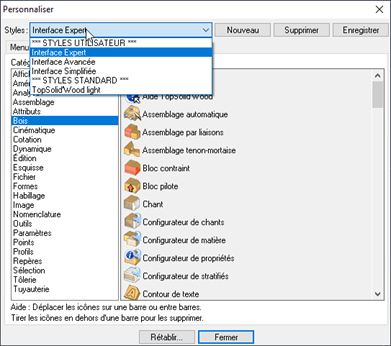

« Personnalisation de Style » et réagencement

Au sein de l’interface simplifiée, avancée ou experte de TopSolid’Wood, vous réorganisez à loisir les menus, les contextes et les barres d’icônes de vos documents de Modélisation (Design), de Production (CAM) ou de Mise en plan (Draft). Tout en le personnalisant, vous allégez votre environnement de travail. Résultat : vos tâches sont réalisées de manière plus efficace !

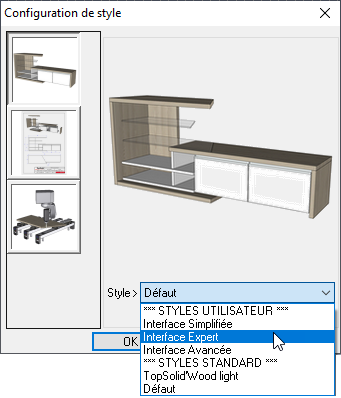

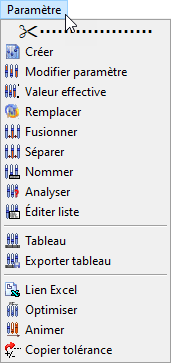

Définition de niveaux de fonctionnalités

La fonction de personnalisation de l’interface de TopSolid, qui permet de bénéficier de plusieurs niveaux de fonctionnalités, consiste en la création d’un mode simplifié, facilitant l’utilisation du logiciel en valorisant les fonctions les plus utiles à votre activité.

Your content goes here. Edit or remove this text inline or in the module Content settings. You can also style every aspect of this content in the module Design settings and even apply custom CSS to this text in the module Advanced settings.

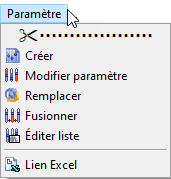

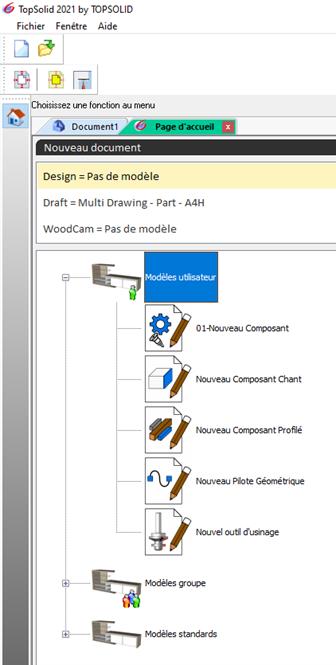

Mise en place de « Templates utilisateurs »

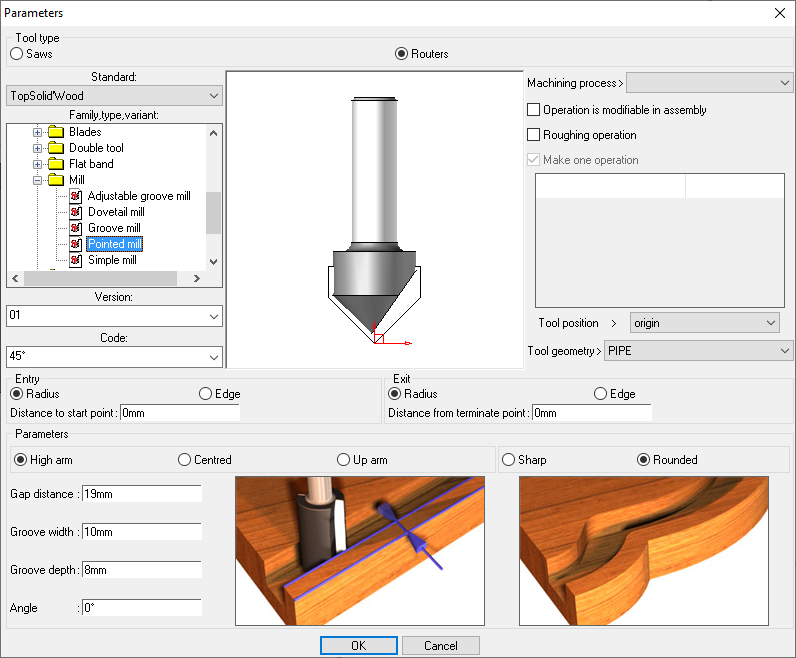

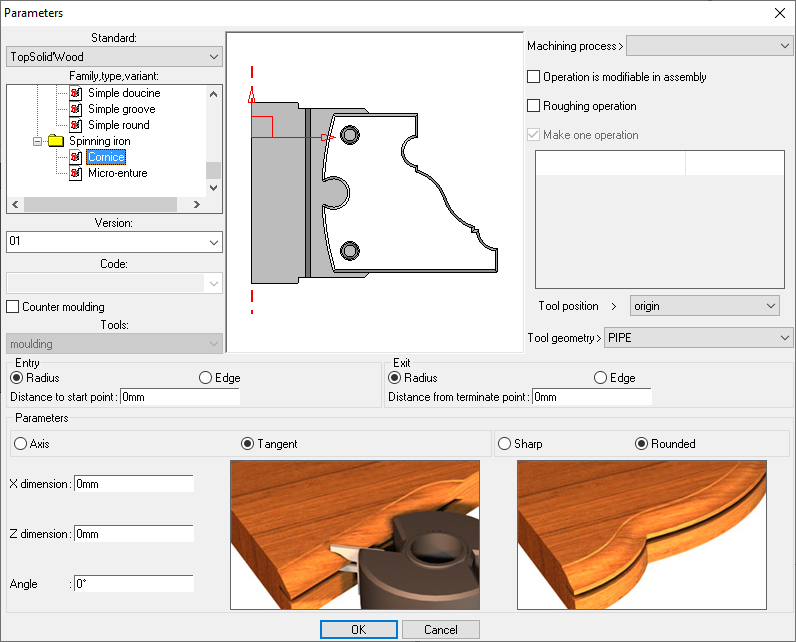

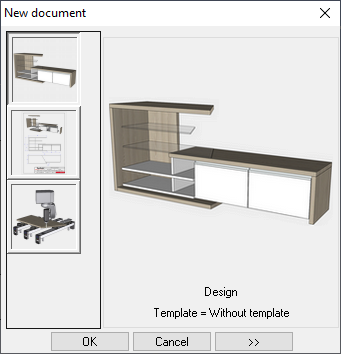

Point de personnalisation incontournable, le « template » a pour vocation de préparer votre document de travail à travers l’automatisation de certains paramètres. Cette « prédéfinition » concerne l’affichage des arbres de travail et des onglets qui les composent, l’ordonnancement des calques par rapport au niveau de travail, mais aussi les réglages de documents particuliers liés aux composants, profilés, outils de profilage, chants … On imagine Ô combien le temps gagné est significatif !

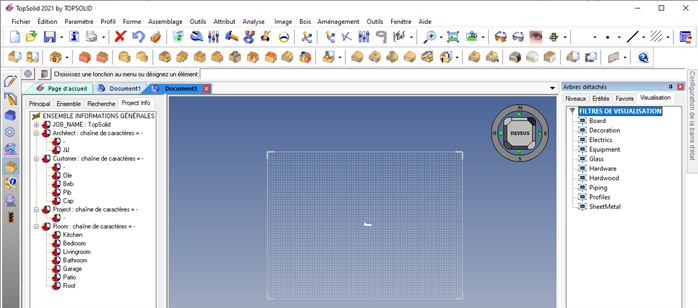

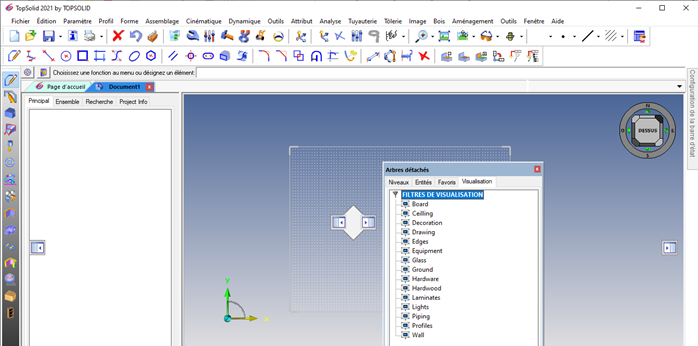

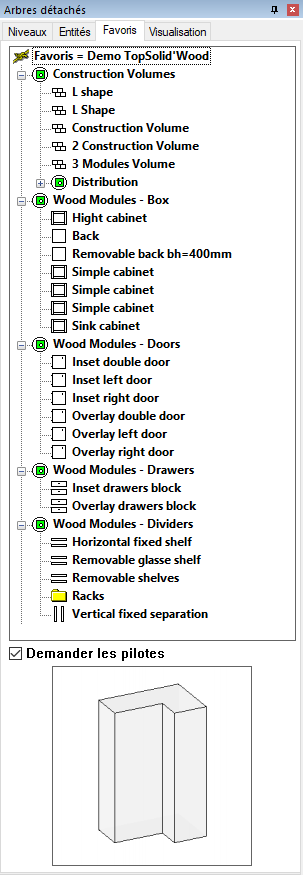

Ci-dessous deux exemples de templates prédéfinissant un document de conception

La zone graphique propose également de nombreuses possibilités de personnalisation :

Exemple de gestion de l’affichage des arbres de travail et des onglets :

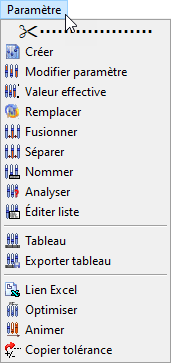

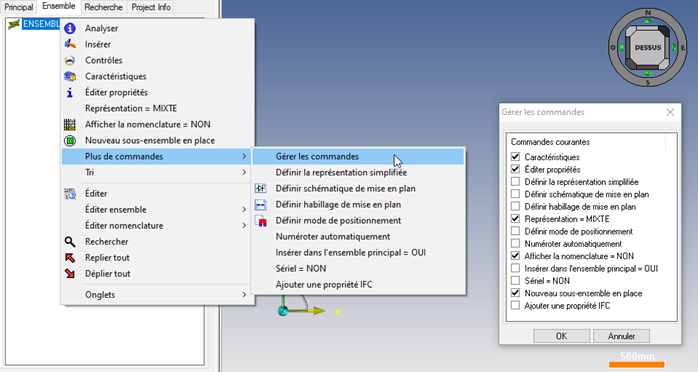

La personnalisation concerne également les commandes contextuelles des arbres d’édition. A ce titre, la fonction « Gérer les commandes » permet de réorganiser vos menus contextuels disponibles par type d’élément (formes, lignes, repère Ensemble…), en les regroupant sous la rubrique « Plus de commandes ».

4) Utilisation des Raccourcis existants

Afin de fluidifier toujours plus l’utilisation du logiciel TopSolid, plusieurs mécanismes de raccourcis sont à votre disposition :

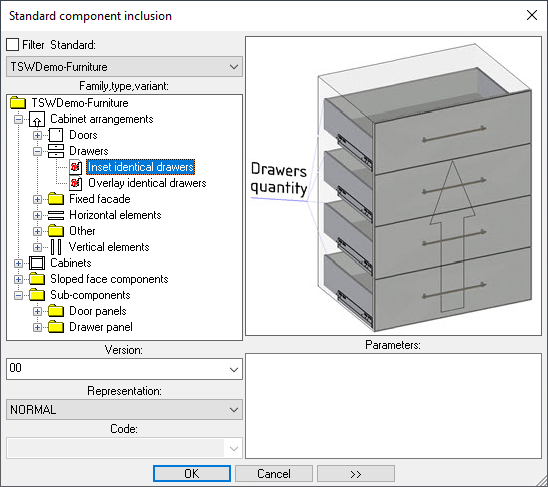

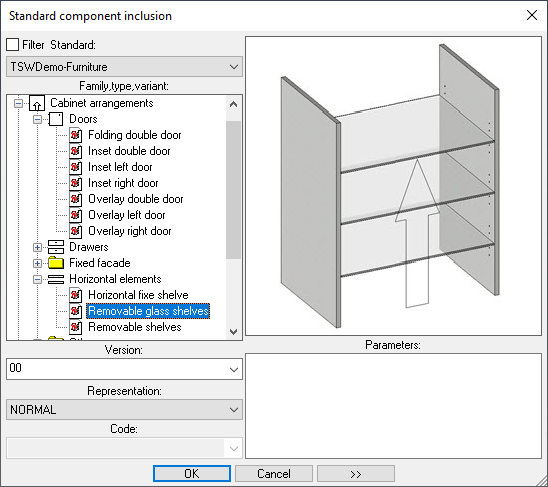

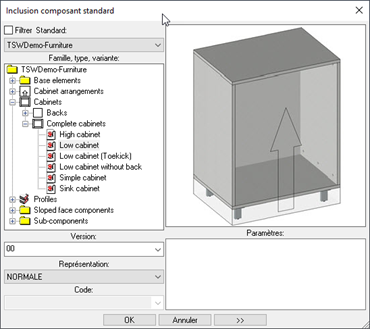

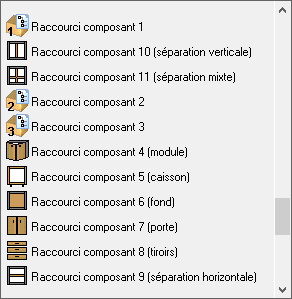

Les premiers, affichés sous forme d’icônes utilisables dans la fonction de personnalisation des icônes citées précédemment, permettent un accès direct à vos composants standards ou à vos scripts de lancement en production.

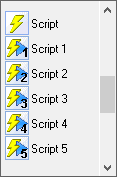

Ci-dessous, deux exemples illustrant chacun des cas.

1. Accès direct à un composant

2. Accès direct à un script de lancement de production

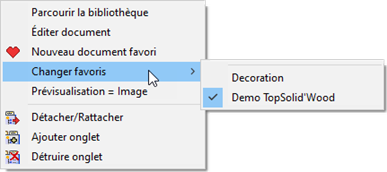

Le deuxième type de raccourci prend la forme d’arbres dans l’onglet « Favoris ». La création de plusieurs favoris permet un accès direct à l’inclusion du composant, par un glissé-déposé dans la zone graphique.

Force est de constater que dès la modélisation, la finesse de personnalisation des fonctions métiers de TopSolid’Wood, permet une adaptation précise et efficace, répondant aux différents processus de fabrication. Et parce que dans l’industrie, les cas de non-faisabilité existent et coûtent en temps et en argent, le logiciel TopSolid garantit des projets « véritablement conçus pour être réellement » fabriqués.

Conclusion

TopSolid, et ses applicatifs Wood et WoodCam offrent un panel conséquent d’outils de personnalisation de votre interface logicielle et de multiples opportunités d’optimisation de votre environnement de travail. Notre méthode, conjuguée à une bonne connaissance des fonctions du logiciel et ses astuces, vous garantit l’adoption des bonnes pratiques d’utilisation de la solution TopSolid’Wood, pour gagner rapidement en confort d’usage et augmenter votre productivité. La version 2021 offre de belles nouveautés relatives à l’amélioration de l’interface, n’attendez pas pour les exploiter !