Déploiement d’un ERP : 6 étapes à respecter

Élément central de l’industrie 4.0, un ERP (Entreprise Ressource Planning) est un logiciel de gestion qui permet de planifier les ressources d’une entreprise tout en optimisant ses coûts. Outil indispensable, l’ERP facilite l’accès et la saisie des données et s’adapte aux évolutions de l’entreprise. Pour que l’adoption de l’ERP se fasse sereinement, il est important de procéder par étapes. Voici la marche à suivre pour déployer au mieux votre projet d’ERP.

1. Définir les besoins de son entreprise

Les questions à se poser

Avant toute chose, il est nécessaire d’établir un diagnostic permettant d’évaluer les besoins que l’ERP doit satisfaire. Pour cela, il est essentiel de formuler des questions concrètes :

- Quelles sont les données majeures de l’entreprise dans le cadre de ce projet ? Stocks, coûts, production, approvisionnements… Autant de données qui vont permettront de définir clairement votre projet ERP.

- Quelles sont les raisons qui justifient la mise en place d’un ERP ? Elles sont souvent multiples et dépendent de la taille et de l’activité de l’entreprise. Cela peut être la volonté d’améliorer le suivi et l’exploitation des données, l’envie de remplacer une solution qui ne correspond plus aux évolutions de l’entreprise ou la décision d’en globaliser sa gestion.

- Qu’est-ce que l’ERP va permettre d’améliorer au sein de l’entreprise ? La modélisation plus précise des données techniques, la favorisation du travail collaboratif ou encore la coordination des services sont autant d’améliorations potentielles qui justifient le déploiement d’un ERP.

La rédaction du cahier des charges

Une fois les besoins et les attentes de l’entreprise précisés, il faut maintenant les mettre par écrit pour valider le projet et de disposer d’une marche à suivre à consulter en cas de doute. Le cahier des charges explicite les besoins et les objectifs précédemment déterminés et précise le déroulement du projet, ses spécificités et ses contraintes potentielles. Plus celui-ci est précis, plus l’entreprise gagne du temps au moment de comparer plusieurs ERP et met toutes les chances de son côté pour choisir la solution la plus adaptée à ses besoins.

2. Monter une équipe spécifique à la gestion du projet ERP

Mettre en place une équipe soudée et compétente est l’un des principaux enjeux pour mener à bien un projet d’ERP. Il n’y a pas d’effectif recommandé, car celui-ci dépendra de la taille de l’entreprise et du niveau de complexité de l’outil choisi. Néanmoins, l’équipe doit systématiquement avoir un chef de projet nommé en interne. Il est important de choisir une personne avec une connaissance globale de l’entreprise afin de bien faire ressortir les différentes activités de celle-ci.

Impliquer la direction de l’entreprise est aussi un bon moyen d’assurer le bon déploiement du projet d’ERP. Il faut notamment s’assurer qu’elle soit bien présente au moment de prendre les décisions stratégiques pour éviter les conflits.

3. Choisir un logiciel ERP adapté à ses besoins

Une fois l’équipe montée, il est temps de choisir l’ERP qui s’adaptera le mieux aux besoins de l’entreprise. Il existe beaucoup de solutions sur le marché, il faut donc déterminer laquelle il est préférable de choisir selon les enjeux de transformation digitale visés.

Faire le choix d’un ERP sur mesure

La première solution consiste à choisir un ERP « sur mesure », c’est-à-dire un ERP spécialement conçu pour les problématiques d’une entreprise à un moment précis. S’il est performant, cet outil présente tout de même des failles : il représente une charge financière conséquente pour les entreprises et sa pérennité est fragile car elle repose généralement sur une seule personne. De plus, l’ultra spécification de l’outil rend son adaptabilité plus compliquée en cas de changements dans l’entreprise. Il est donc souvent conseillé de choisir un ERP standard, moins onéreux et plus malléable.

ERP généraliste ou ERP métier ?

Un ERP dit « généraliste » nécessite une verticalisation, c’est-à-dire qu’il implique l’intervention d’un intégrateur projet qui va adapter ce modèle standard aux spécificités de l’entreprise. En effet, l’intégrateur projet doit tout d’abord assimiler ces spécificités métier avant d’adapter l’ERP généraliste. Cette solution est tout à fait possible mais elle demande un travail important et technique au coût élevé. Selon son budget, ce n’est donc pas forcément la solution à privilégier pour l’entreprise.

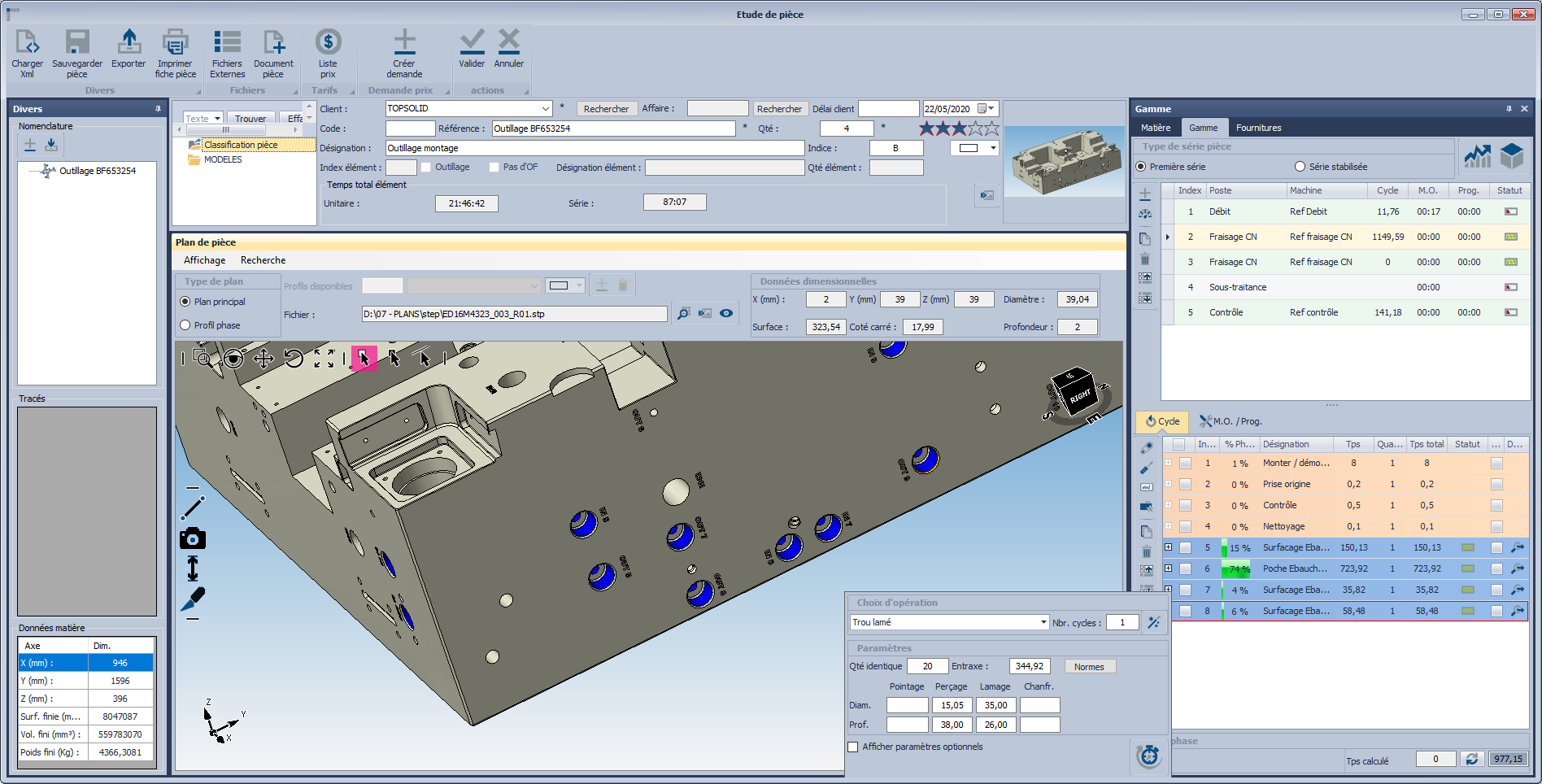

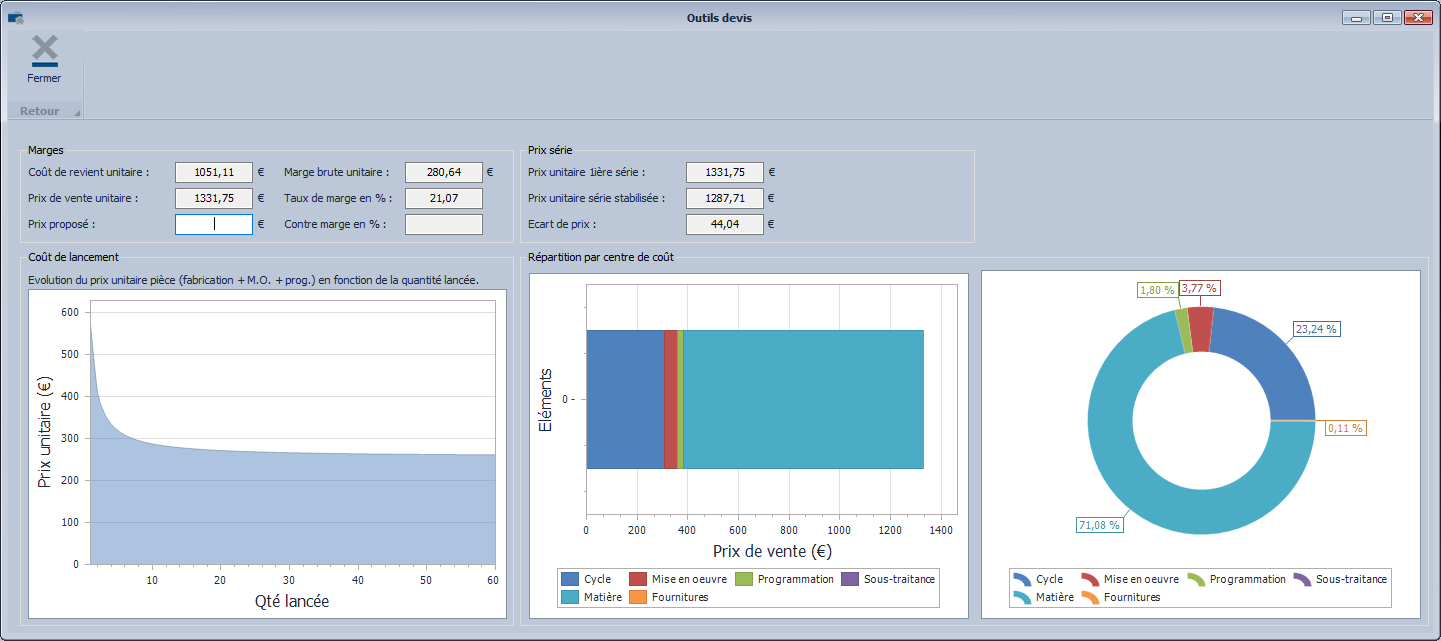

A l’inverse, il est aussi possible d’opter pour ERP orienté métier qui constitue une solution prête à l’emploi. Pensée par un éditeur spécialisé en fonction des problématiques spécifiques à tel ou tel métier, cette solution nécessite donc peu d’adaptations fonctionnelles. De plus, ses fonctionnalités ont été développées et améliorées grâce à différents retours d’expérience, ce qui lui offre une efficacité supplémentaire. Facile d’utilisation, rapide et adaptable, l’ERP métier s’impose comme une solution avantageuse financièrement et particulièrement efficace.

La gamme de solutions CAO, FAO, PDM et ERP TopSolid

4. Communiquer auprès de ses collaborateurs

Informer et communiquer auprès de ses collaborateurs sur toute la durée du projet est nécessaire pour le mener à bien. L’équipe projet aura donc la charge de communiquer avant, pendant et après le projet pour que la transition se fasse au mieux. Voilà trois points qui nous semblent essentiels à aborder :

Quelles sont les raisons du déploiement de l’ERP dans l’entreprise ?

Qui est concerné par ce changement ? (pôle logistique, RH, communication…)

Comment va se dérouler la mise en place de l’ERP dans l’entreprise ?

5. Lancer le déploiement

Après avoir choisi le bon ERP, il est désormais temps de passer au déploiement du logiciel. Pour cela, il y a plusieurs étapes à respecter.

D’abord, il s’agit de paramétrer l’ERP : c’est une étape primordiale permettant d’aligner le progiciel aux problématiques identifiées lors du diagnostic. Deuxièmement il faut tester l’ERP autant de fois qu’il faudra pour ajuster l’outil aux besoins définis. Enfin, il est possible de déployer l’ERP en veillant à sa maintenance pour qu’il reste le plus efficace possible dans la durée.

Pour gérer au mieux le déploiement opérationnel du logiciel, certains éditeurs tels que TOPSOLID proposent des journées méthodologiques pour aider les utilisateurs à se familiariser avec le nouvel outil. Dans ce cadre, un interlocuteur TOPSOLID se déplace dans vos locaux pour former vos équipes au nouvel outil et répondre à leurs questions. Il est également important d’étudier l’accompagnement proposé à plus long terme. TOPSOLID propose par exemple une hotline qui synthétise les besoins des clients et transmet les informations aux agences.

- Lire aussi : Comment TOPSOLID vous accompagne dans tout le process d’utilisation de votre logiciel CFAO

6. Former ses collaborateurs

C’est une étape majeure du déploiement. Maintenant que l’ERP est installé, il ne faut pas oublier de former ses collaborateurs. Un éditeur qui s’adapte aux évolutions internes de l’entreprise est primordial pour être efficace. Pour un bon investissement, la formation des utilisateurs doit se faire de manière continue dans l’entreprise.

Le déploiement d’un ERP comprend donc plusieurs étapes essentielles allant du diagnostic des besoins à la formation des collaborateurs. Quel que soit son choix d’ERP, il est en tout cas essentiel pour une entreprise de réfléchir longuement au projet en amont afin de définir la solution la plus adaptée à ses besoins à long terme.

Vous êtes à la recherche d’un ERP ? TopSolid’Erp est une solution clef en main, conçue par des experts qui vous accompagnent sur le long terme et assurent la réussite de votre projet. Vous souhaitez en savoir plus ? Contactez-nous !

![Industrie mécanique : réussir sa transition numérique aujourd’hui pour mieux répondre aux objectifs de productivité de demain [LIVRE BLANC]](https://blog.topsolid.com/wp-content/uploads/2022/07/LB-Industrie-Mecanique-Blog.jpeg)