Comment l’IUT de Bordeaux s’appuie sur TopSolid pour former ses étudiants en Génie mécanique et productique

Pour un IUT, former les étudiants en fonction des besoins métiers est essentiel pour améliorer l’insertion professionnelle. A la fin de leur formation, les jeunes diplômés doivent être opérationnels sur le terrain, conformément aux attentes des professionnels du secteur. L’IUT de Bordeaux et ses différentes formations en Génie mécanique et productique (GMP), n’échappent pas à la règle. Pour s’assurer que ses apprenants trouvent facilement du travail à la sortie d’école, l’IUT de Bordeaux a choisi de s’équiper des logiciels TopSolid pour les former à leurs futurs métiers. Retour sur une collaboration réussie, au service de l’industrie 4.0.

Département Génie mécanique et productique de l’IUT de Bordeaux : une formation professionnalisante

Technicien supérieur en bureau d’études, méthodes & industrialisation, qualité ou maintenance industrielle, chargé d’affaires techniques… Les débouchés métiers d’une formation en génie mécanique sont variés. Pour préparer ses étudiants aux attentes du milieu professionnel, l’IUT de Bordeaux doit s’assurer qu’ils disposent d’un solide socle de connaissances, de la conception à la commercialisation de produits manufacturés, en passant par le contrôle et l’amélioration de la production.

L’Institut Universitaire et Technique de Bordeaux compte près de 200 étudiants au sein du département Génie Mécanique et productique, répartis dans différentes formations :

- Le DUT GMP, Génie mécanique et productique, en formation initiale ou par apprentissage, sur 2 ans.

- Le BUT GMP, Bachelor Universitaire de technologie, qui s’effectue en 3 ans

- Trois licences professionnelles :

- Licence Pro TAU, techniques avancées d’usinage, ingénierie des équipements associés

- Licence Pro TAC, techniques avancées de conception

- Licence Pro OMSA, organisation et management des services de l’automobile

A leur sortie de l’école, les étudiants en GMP peuvent travailler dans l’industrie des transports, bien sûr, mais également dans la production de machines-outils, la robotique, le domaine militaire, les industries agroalimentaires, le secteur des énergies fossiles ou renouvelables, ou encore les technologies innovantes, dans des secteurs aussi variés que la santé, le sport ou les loisirs.

TopSolid, un logiciel en phase avec les attentes des industriels

Que les étudiants se destinent à travailler dans l’usinage ou la conception, la FAO joue un rôle clé, qu’il convient de maîtriser. Pour familiariser ses étudiants à la fabrication assistée par ordinateur, le département GMP de l’IUT de Bordeaux a choisi de s’équiper de TopSolid. Un choix visiblement gagnant, puisque le logiciel TopSolid accompagne les GMP depuis plus de 13 ans.

« Nous avons choisi de travailler avec TopSolid pour répondre à la demande des industriels du coin, qui sont beaucoup équipés de TopSolid. Toutes nos formations s’effectuent en alternance, donc en un sens, nous n’avons pas vraiment des étudiants, mais plutôt des salariés d’entreprise en formation chez nous. C’est pourquoi nous faisons tout notre possible pour être proches des industriels, afin de nouer des partenariats efficaces », raconte Cédric Castagnetti, responsable de la Licence Professionnelle Techniques Avancées d’Usinage. En se formant sur TopSolid, les étudiants en GMP ont déjà un pied dans le milieu professionnel.

TopSolid, un logiciel intuitif et pédagogique pour former les techniciens de demain

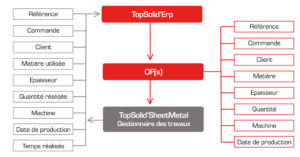

A l’usage, TopSolid est autant apprécié des enseignants que des élèves, des cours les plus théoriques aux projets professionnels les plus avancés. « TopSolid est un fabuleux outil pédagogique. On utilise beaucoup la fabrication assistée par ordinateur sur 3 axes, en fraisage, et la FAO sur 5 axes avec les Licences Pro. Nous utilisons également le module tournage et le module tôlerie », explique Cédric Castagnetti. Parmi les points forts de la solution, l’enseignant cite volontiers la mise à jour du brut au fur et à mesure des opérations de FAO, qui permet aux étudiants de visualiser en temps réel leur travail, ce qui ne manque pas de praticité.

Le responsable de la formation souligne également l’interface moderne et les éléments graphiques du logiciel : « TopSolid a su évoluer au cours des années et les étudiants apprécient beaucoup cet aspect ».

Un enthousiasme partagé par les étudiants. Etudiant en LP TAU, Maxence témoigne :

« J’ai été formé sur ce logiciel et tout au long de l’année, j’ai appris à l’utiliser, aussi bien pour le fraisage que pour le tournage. Je suis capable de réaliser sur TopSolid quasiment toutes les pièces que j’ai pu voir en industrialisation. C’est un bon logiciel, très pédagogique, qui fonctionne bien et qui est très intuitif. »

Même son de cloche chez Léo, un autre étudiant en LP TAU qui assure bien connaître l’outil à l’issue de sa formation : « Je maîtrise vraiment bien l’outil TopSolid, il est très pratique et intuitif. Les icônes désignent bien à quoi chaque action sert, tout est très bien expliqué. En cas de problème, le logiciel nous permet de comprendre où se situe l’erreur, ce qui permet de facilement corriger le problème, c’est vraiment impeccable ! »

/ Vidéo youtube/

Dans cette vidéo, vous pourrez notamment découvrir comment TopSolid a permis aux étudiants en LP Techniques Avancées d’Usinage de mener à bien un projet professionnel de 200h : la réplique d’une Mustang à l’échelle 1/18ème, taillée dans un bloc d’aluminium. L’objectif de ce projet était de faire découvrir aux élèves les différentes étapes de fabrication, pour partir d’un bloc cubique à une réplique miniature fidèle, après usinage à grande vitesse sur une machine 5 axes. « TopSolid nous permet de passer d’un modèle virtuel à la réalité, et c’est justement ce qui plaît aux étudiants : pouvoir obtenir le produit réalisé à la fin », souligne le professeur Cédric Castagnetti.

Gageons qu’à l’avenir, TopSolid continuera à former les futures générations de professionnels du génie mécanique, dans la région bordelaise comme ailleurs !

![[CAS CLIENT] Sherco : Comment TopSolid accompagne la croissance d’une marque française au rayonnement international](https://blog.topsolid.com/wp-content/uploads/2021/09/Photo-pour-mini-article-SHERCO-1080x675.jpg)