5 Fonctionnalités nécessaires à un logiciel CAD CAM

Le secteur ameublement et agencement d’espaces, présente une palette créative infinie. Aussi, la demande se caractérise par des besoins aussi variés qu’ils peuvent s’avérer complexes. Un outil de conception et de fabrication performant est donc indispensable … reste à savoir comment dénicher la perle rare, adaptable à la fois aux exigences des clients et aux contraintes des projets, mais également capable de préserver efficacité, fiabilité et – nerf de la guerre- respect des délais de livraison.

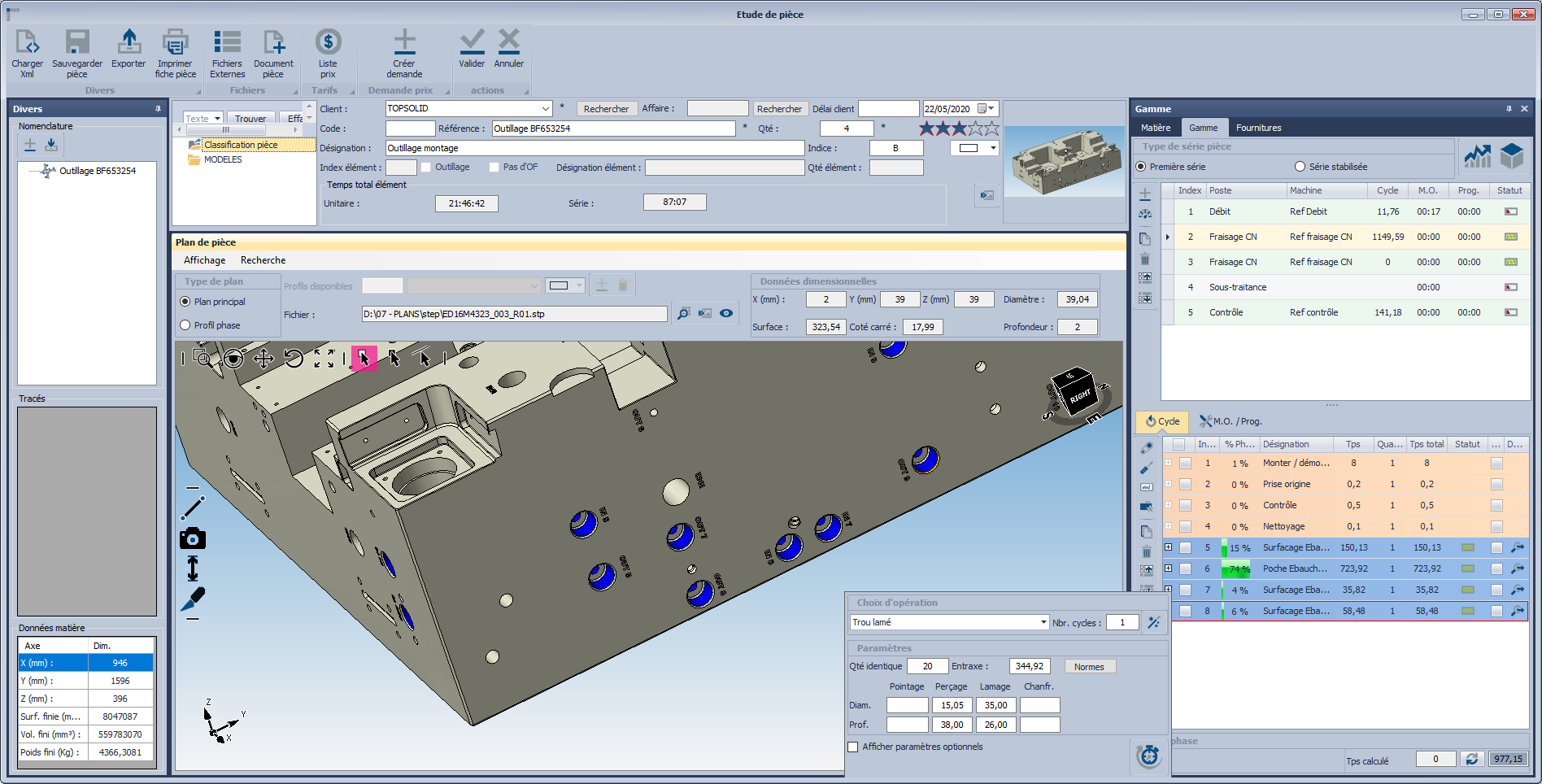

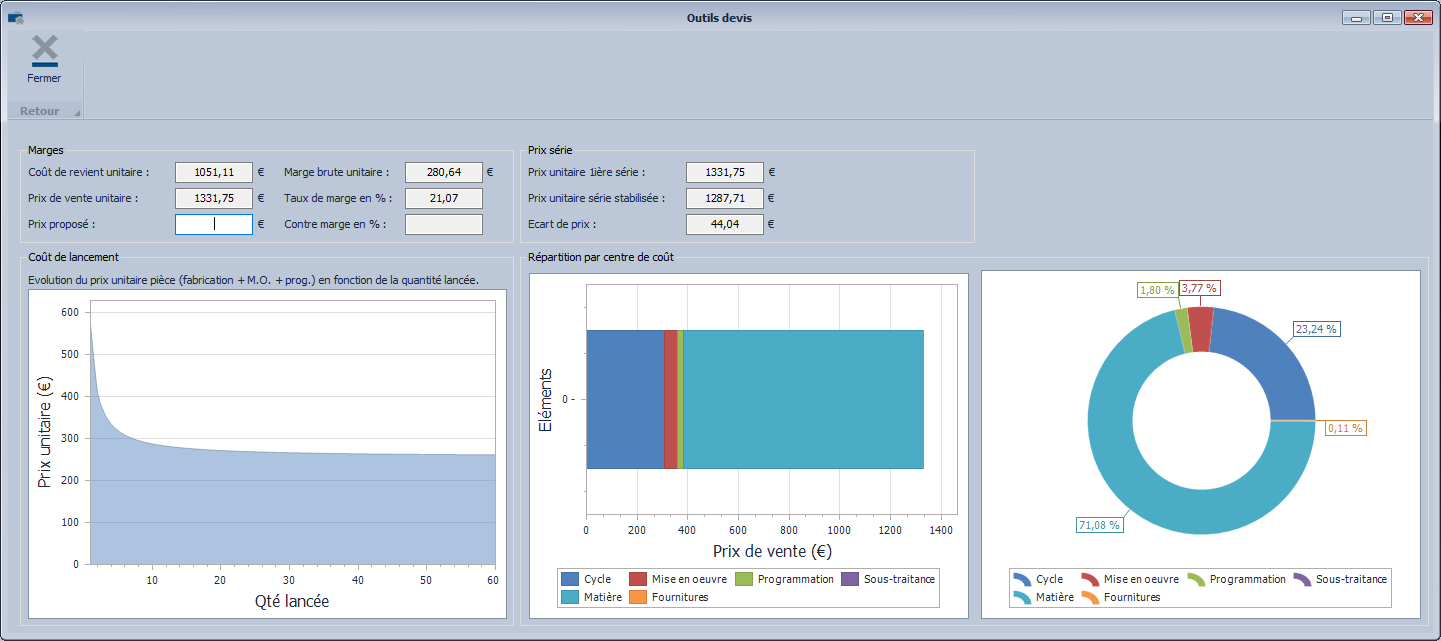

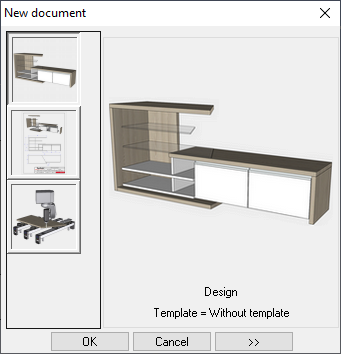

A ce titre, et à travers la solution TopSolid’Wood, spécialisée dans l’ameublement, TopSolid SAS vous dévoile les 5 fonctionnalités absolument nécessaires à un logiciel CAD CAM, pour relever les défis du secteur.

1) Des fonctions de modélisation intuitives

Concevoir et produire : c’est la réponse principale à laquelle un logiciel de CAD-CAM digne de ce nom doit répondre. Il est donc important qu’il présente des fonctions très pertinentes, afin de couvrir l’ensemble des besoins de l’utilisateur. Pour les métiers du Bois, on pense évidemment, à des fonctionnalités d’enlèvement de matière, ou à la configuration des assemblages entre pièces, à la modélisation 3D paramétrique, mais aussi à la personnalisation avancée du logiciel pour permettre un gain et une facilité d’utilisation … la liste est encore longue.

Imaginez un outil facile à utiliser, mettant à votre disposition une palette d’outils adaptés pour répondre à vos besoins.

Ce package, la solution TopSolidWood l’inclut et va même plus loin : l’applicatif fonctionnant en temps réel, fournit un résultat dont le réalisme est poussé à son maximum, que les conceptions soient simples, ou alors spécifiques et complexes … et le tout, en gagnant un temps considérable !

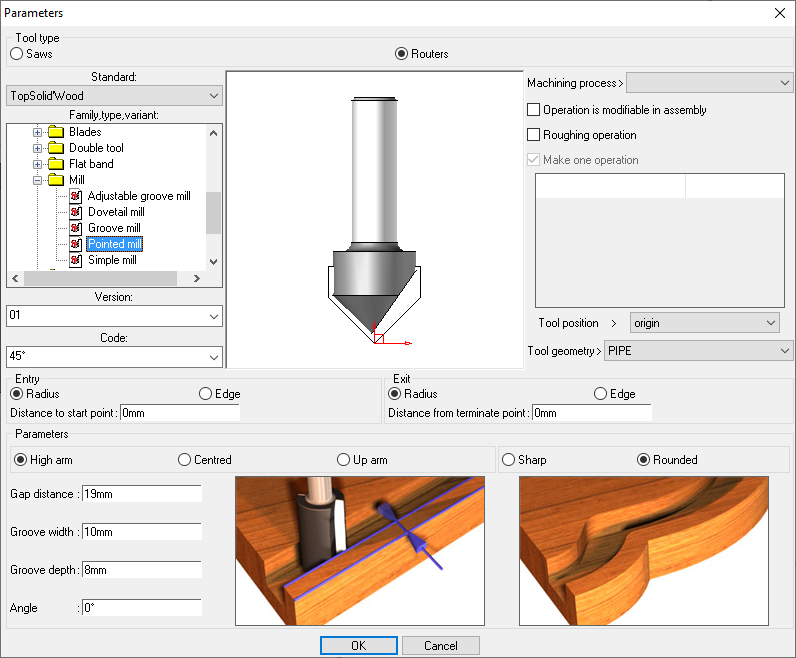

Fonction Rainure

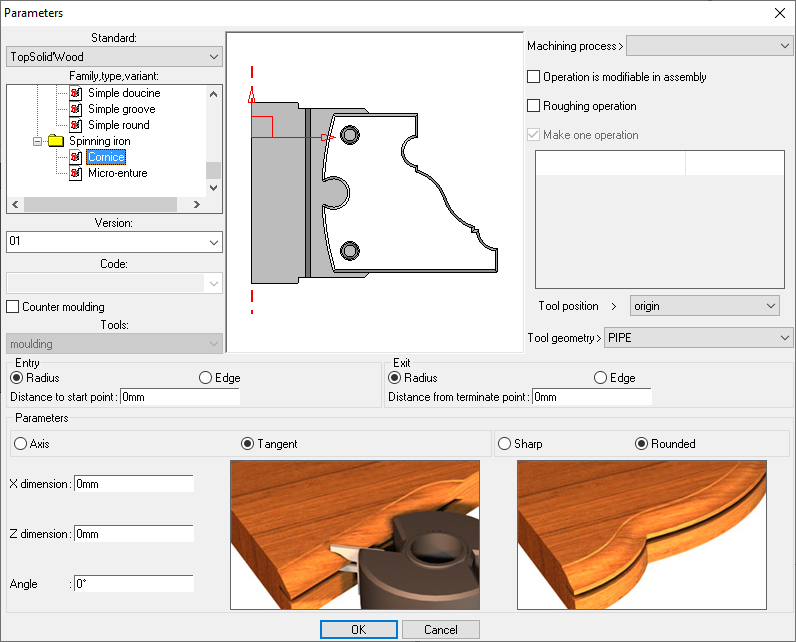

Fonction Profilage

2) Des bibliothèques de composants modulables

La plupart des logiciels CAD CAM proposent des bibliothèques de composants « clé en main », destinées à augmenter la productivité. Or, il existe très peu -voire pas du tout- de normes ou de standards concernant l’industrie de l’aménagement, chaque entreprise ayant des besoins propres et spécifiques, même sur ce qu’elle a de plus évident à proposer. Comment alors, gagner en productivité en utilisant des bibliothèques de composants certes riches et faciles à manier, mais qui ne tiennent pas compte du caractère unique de chaque agenceur … alors qu’il s’agit précisément de faire ressortir l’ADN des conceptions ?

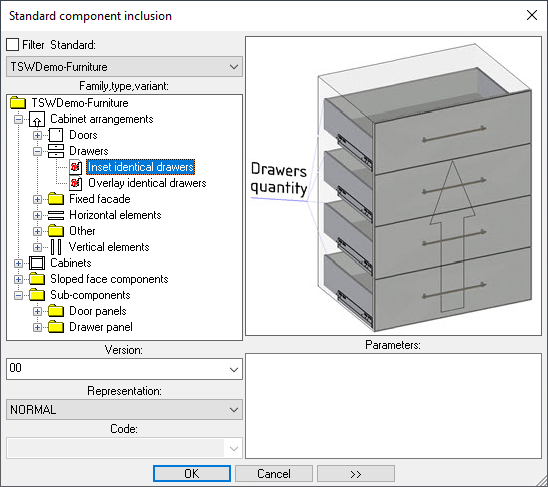

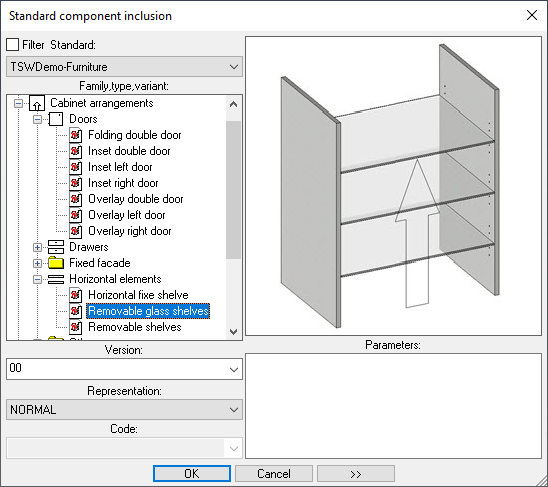

La réponse tient dans la capacité à créer sa propre bibliothèque de composants modulables, capable d’évoluer au quotidien, en intégrant par exemple, de nouvelles méthodes ou des moyens de production différents. Car il faut bien comprendre que ce sont les pratiques de l’entreprise qui enrichissent la bibliothèque du logiciel, et permettent de créer, capitaliser puis factoriser les savoir-faire. Avec le « clé en main » cela n’est pas possible.

Pour résumer, customisation et puissance de paramétrage d’une bibliothèque de composants, constituent des critères impératifs au choix d’un logiciel CAD-CAM. Pensez-y le moment venu !

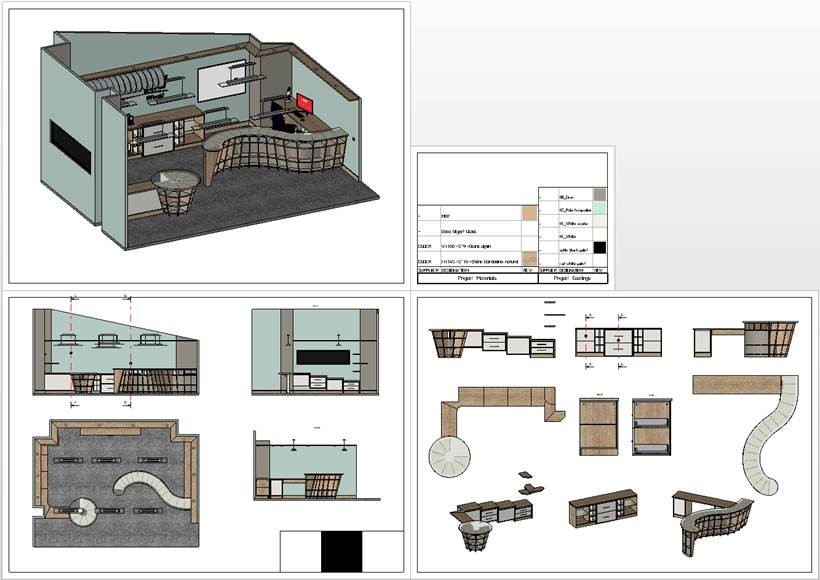

Des bibliothèques de composants modulables

3) La visualisation en temps réel des modifications apportées

Sur le vaste marché des logiciels CAD CAM, gardez en tête que la majorité des outils utilisent un moteur polyédrique pour modéliser les conceptions. Un tel procédé est-il en mesure de fournir une représentation exacte et précise des conceptions 3D ? Bien évidemment non.

De plus, ces mêmes outils ne sont pas assez évolués pour concevoir de façon associative. Cela signifie que le bureau d’étude doit anticiper et redessiner, à chaque demande de modification, un nombre potentiellement élevé d’éléments. Est-il besoin d’évoquer la perte de temps colossale et les innombrables sources d’erreurs possibles ?

Dans un contexte où les exigences liées aux projets sont aussi pointues que complexes, le temps réel constitue un impératif sans équivoque.

Grâce à son modeleur 3D exact, TopSolid’Wood permet de visualiser les modifications apportées en temps réel et de faire évoluer, en dimensions, sans avoir à vérifier chaque élément. Ainsi, le fonctionnement des règles de conception choisies, comme la conformité du rendu par rapport au souhait client, sont vérifiés sur le champ et avec fiabilité. Sans compter que les plans, les nomenclatures, les programmes d’usinage sont eux aussi mis à jour automatiquement : confort et gain de temps inestimables pour le bureau d’étude !

Configuration aisée des projets à l’aide des assistants TopSolid’Wood

4) Une maitrise parfaite des modifications à apporter à un projet.

Plus grand, plus de rangements, moins profond, moins coûteux … Si une bibliothèque de composants modulables, permet à l’utilisateur de décliner rapidement un projet en respectant les spécifications initiales de son client, ces dernières sont susceptibles d’évoluer … souvent et rapidement ! Une vie « normale » de bureau d’étude en somme, mais qui peut remettre fortement en cause la composition même d’un projet.

Afin d’être en mesure de pallier – au pied levé et avec le sourire – aux divers ajustements demandés par le client, des outils de configuration s’imposent. Mais attention, pas n’importe lesquels ! En effet, la solution utilisée doit permettre de modifier différents aspects fonctionnels ou esthétique du projet, et ce, localement ou globalement.

Est-il nécessaire de rappeler que les plans, les nomenclatures, les programmes d’usinage, sont eux aussi mis à jour automatiquement?

A ce titre, le logiciel TopSolid’Wood présente des mécanismes d’interchangeabilité de composants et sous-composants, couplés à des configurateurs, qui permettent ce type d’action.

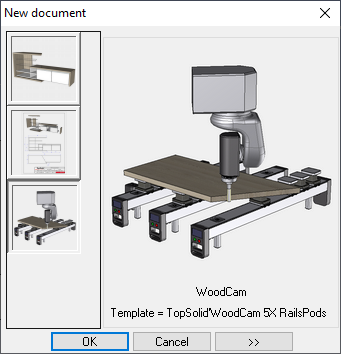

5) L’automatisation de la chaine numérique

La démarche de TopSolid SAS, est d’assurer la continuité entre la conception et la production, comprenez par là, ne pas casser la chaîne numérique entre le bureau d’étude et l’atelier. Non seulement le risque d’erreur est considérablement réduit, puisqu’aucun post traitement n’intervient, mais aussi, le gain de temps constaté est inestimable ! TopSolid’Wood est d’ailleurs, l’un des rares logiciels du marché à proposer cet atout plus qu’essentiel.

Un seul et même logiciel pour répondre aux besoins CAD/CAM

Modélisation intuitive, bibliothèques de composants modulables, conception associative, temps réel, et continuité de la chaîne numérique : 5 essentiels nécessaires et non négociables pour votre logiciel CAD-CAM d’ameublement.

TOPSOLID SAS, l’un des leaders mondiaux dans l’édition de logiciels CFAO/ERP propose à ce titre l’une des solutions les plus abouties du marché. Personnalisable et évolutive, elle permet une créativité illimitée sans sacrifier à l’efficacité et à la fluidité des process. En intégrant conception, fabrication et ERP, l’outil permet une maîtrise parfaite de vos projets d’ameublement ou d’agencement. De la conception à la mise en production, vous gagnez du temps, développez les compétences de chacun et factorisez vos savoir-faire !