TopSolid’Wood: la soluzione completa e integrata per l’industria del legno

TopSolid’Wood si distingue come la soluzione software integrata per eccellenza per l’industria del legno. Sviluppata specificamente per soddisfare le esigenze di artigiani, designer e produttori di mobili, questa suite software offre una gestione ottimizzata dalla progettazione alla produzione. Grazie alle sue funzionalità avanzate e alla sua facile integrazione, TopSolid’Wood consente di potenziare la produttività in modo significativo e garantisce una qualità impeccabile in ogni fase del processo.

Un potente strumento per la progettazione e la produzione

Progettazione e produzione senza interruzioni

Uno dei principali punti di forza di TopSolid’Wood risiede nella sua integrazione completa tra progettazione e produzione. Il software ti permette di progettare parti in 3D tenendo conto dei vincoli di lavorazione fin dall’inizio del processo. Questa sinergia consente di evitare errori di produzione e di ridurre sensibilmente i tempi, garantendo così la massima efficienza.

Approfitta delle funzionalità aziendali specifiche dell’industria del legno

TopSolid’Wood offre una vasta gamma di funzionalità aziendali adattate alle diverse esigenze dell’industria del legno, consentendo agli utenti di massimizzare la produttività e la precisione. Ecco alcuni esempi:

- Profilatura e controprofilatura semplice o complessa dei tuoi pezzi in legno, con finiture estetiche e funzionali e regolazioni precise.

- Scanalatura semplificata per assiemi rinforzati o per elementi decorativi.

- Battuta per giunzioni e finiture precise sui bordi dei pezzi.

- Assemblaggio tramite tasselli, eccentrici, viti o incastri a tenone e mortasa per soddisfare le tue esigenze, senza compromettere la qualità

- Bordatura per finiture precise e di qualità.

Queste funzionalità consentono di progettare prodotti complessi con grande precisione, rispettando alla perfezione i vincoli di produzione.

Ottimizza la produzione e risparmia tempo

Con TopSolid’Wood gli artigiani beneficiano di una maggiore produttività grazie a strumenti automatizzati per la creazione di programmi ISO per centri di lavoro a controllo numerico. Questo consente una produzione rapida e senza errori, migliorando l’efficienza complessiva dell’officina.

Strumenti su misura per le esigenze dei designer

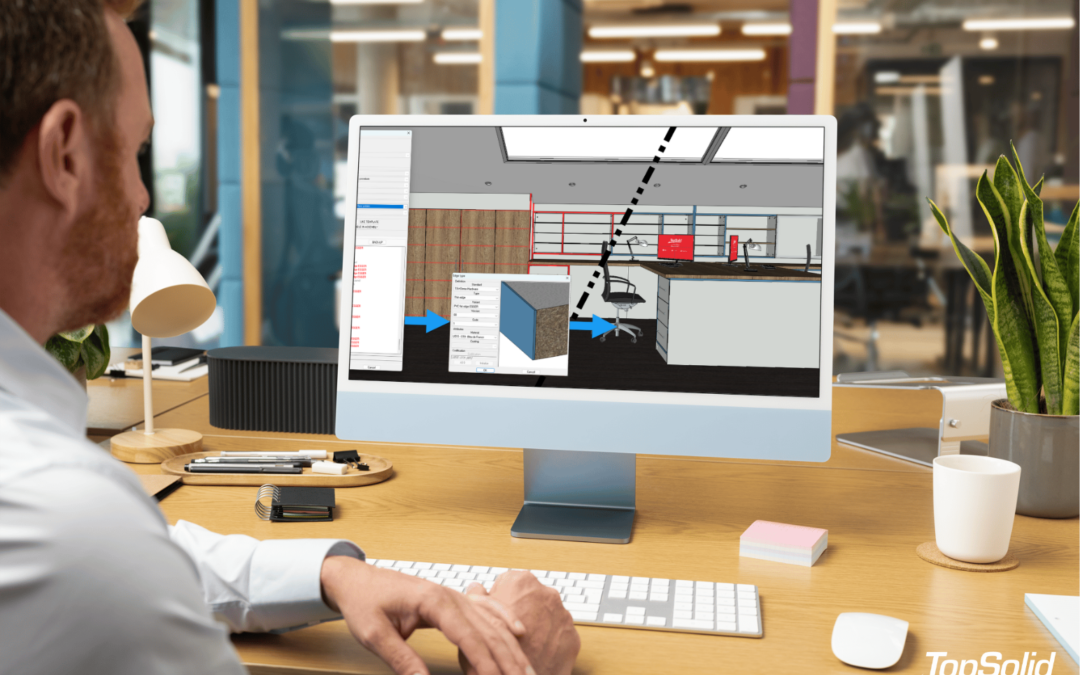

Sfrutta il configuratore grafico dello spazio

TopSolid’Wood integra anche un configuratore grafico per progetti d’arredo. TopSolid’Planner, che consente ai venditori tecnici di realizzare e visualizzare in tempo reale i progetti d’arredo insieme ai loro clienti. Ciò semplifica la visualizzazione dei progetti e il processo decisionale, offrendo al cliente un’esperienza arricchita e interattiva.

Affidati a librerie di componenti completamente personalizzabili

I designer possono creare e personalizzare librerie di ferramenta, sottoassiemi e mobili. Questi componenti possono essere utilizzati per accelerare il processo di progettazione e garantire coerenza tra i progetti, ottimizzando la qualità e la velocità di implementazione.

Una soluzione dedicata ai produttori

Gestisci con facilità assiemi di grandi dimensioni

TopSolid’Wood offre prestazioni eccezionali per la gestione di progetti e assiemi di grandi dimensioni. Ad esempio, i produttori di mobili possono realizzare progetti complessi con migliaia di parti, mantenendo un’elevata precisione e riducendo i tempi di produzione.

Esegui simulazioni e ottimizza i tuoi prodotti in tempo reale

Le capacità di simulazione cinematica e dinamica di TopSolid’Wood consentono di verificare il funzionamento degli assiemi prima della produzione. Ciò permette di identificare e correggere potenziali problemi a monte, garantendo così una produzione senza sorprese e una qualità costante.

Gamma TopSolid di soluzioni CAD, CAM, PDM ed ERP

Un supporto completo ed efficace

Valorizza il tuo know-how

TopSolid’Wood consente alle aziende di sfruttare appieno il proprio know-how creando standard e librerie personalizzate. In questo modo puoi standardizzare i processi di progettazione e produzione e migliorare di conseguenza l’efficienza produttiva e la qualità dei prodotti finiti.

Approfitta della formazione e del supporto continui

TopSolid SAS offre ovviamente formazione continua e supporto tecnico per tutti gli utenti della suite software. Che si tratti di nuovi collaboratori o di team esistenti, workshop e corsi di formazione regolari consentono di padroneggiare le funzionalità avanzate del software e di ottimizzare i metodi di lavorazione. Assicurandoti di sfruttare al massimo le potenzialità di TopSolid’Wood, contribuisci a rendere ancora più efficiente la tua produzione.

TopSolid’Wood ha permesso a numerose aziende del settore del legno di raggiungere un nuovo livello in termini di produttività ed efficienza. Il feedback ricevuto indica un aumento significativo della capacità di produzione e una migliore gestione delle risorse umane e materiali. Riducendo i tempi di utilizzo delle macchine e ottimizzando i processi, sei in grado di gestire un maggior numero di ordini e rispondere più rapidamente alle richieste dei clienti.

TopSolid’Wood è la soluzione ideale per artigiani, designer e produttori di mobili in legno. Grazie alle sue funzionalità specifiche, alla completa integrazione tra progettazione e produzione e ai suoi strumenti di ottimizzazione, TopSolid’Wood consente di soddisfare le impegnative esigenze dell’industria del legno migliorando al contempo la produttività e la qualità dei prodotti. Per scoprire tutte le potenzialità di TopSolid’Wood e trasformare i tuoi processi produttivi, richiedi una demo oggi stesso .