CFAO : 3 raisons de ne pas négliger le service client et la formation dans votre choix de solution

Solution de CFAO : l’importance du service client et de la formation en 3 points clés

1. Bénéficiez d’un accompagnement dès la phase préliminaire et pendant toute la phase d’installation de votre logiciel de CFAO

Plusieurs étapes sont nécessaires à la mise en œuvre d’un projet de CFAO. La première d’entre elles consiste à réaliser un cahier des charges dans lequel l’entreprise définit ses objectifs en vue de choisir la solution la plus adaptée. Bien qu’essentiel, cet exercice peut s’avérer difficile. Il n’est pas toujours évident pour les dirigeants de savoir avec précision quelles sont les spécificités métier et les fonctionnalités à prendre en compte dans le choix du logiciel. Pour profiter à 100% des bénéfices de l’outil choisi, vous avez donc tout intérêt à faire appel à un prestataire capable d’offrir un regard extérieur éclairé sur votre activité, ainsi qu’une parfaite connaissance des rouages d’une solution de CFAO.

2. Tirez profit d’une formation certifiante et complète sur la durée

Le fait de disposer d’un ordinateur équipé d’un logiciel performant est une condition sine qua non à la CFAO, mais ce n’est pas la seule. Parmi les points à ne pas négliger, la formation est une phase cruciale. Ainsi, avant de vous lancer dans l’acquisition d’une solution logicielle, il est indispensable de vous assurer qu’une étape de formation initiale est prévue par l’éditeur lors de la phase d’installation. Une bonne pratique consiste à vous rapprocher d’utilisateurs que vous connaissez et de s’enquérir de leur avis. La formation délivrée leur a-t-elle permis de prendre rapidement le logiciel en main et de l’utiliser de manière autonome ? En complément de cette formation et pour une meilleure optimisation de vos process et votre productivité, vous devrez privilégier une solution logicielle prévoyant un accompagnement méthodologique. Pour un service de qualité, prenez également en compte la proximité géographique des agences et des revendeurs de votre future solution de CFAO.

3. Profitez d’un support technique et d’un SAV performant

La qualité d’un logiciel se mesure souvent à la compétence de son service client. En fonction de votre activité, il est ainsi possible que la productivité de votre entreprise repose en grande partie sur la disponibilité du support technique. Pour mettre toutes les chances de réussite de votre côté, tournez-vous vers un partenaire proposant un contrat de maintenance pertinent qui pourra vous aider à résoudre au plus vite les problèmes techniques, en passant par une plateforme téléphonique ou une agence locale.

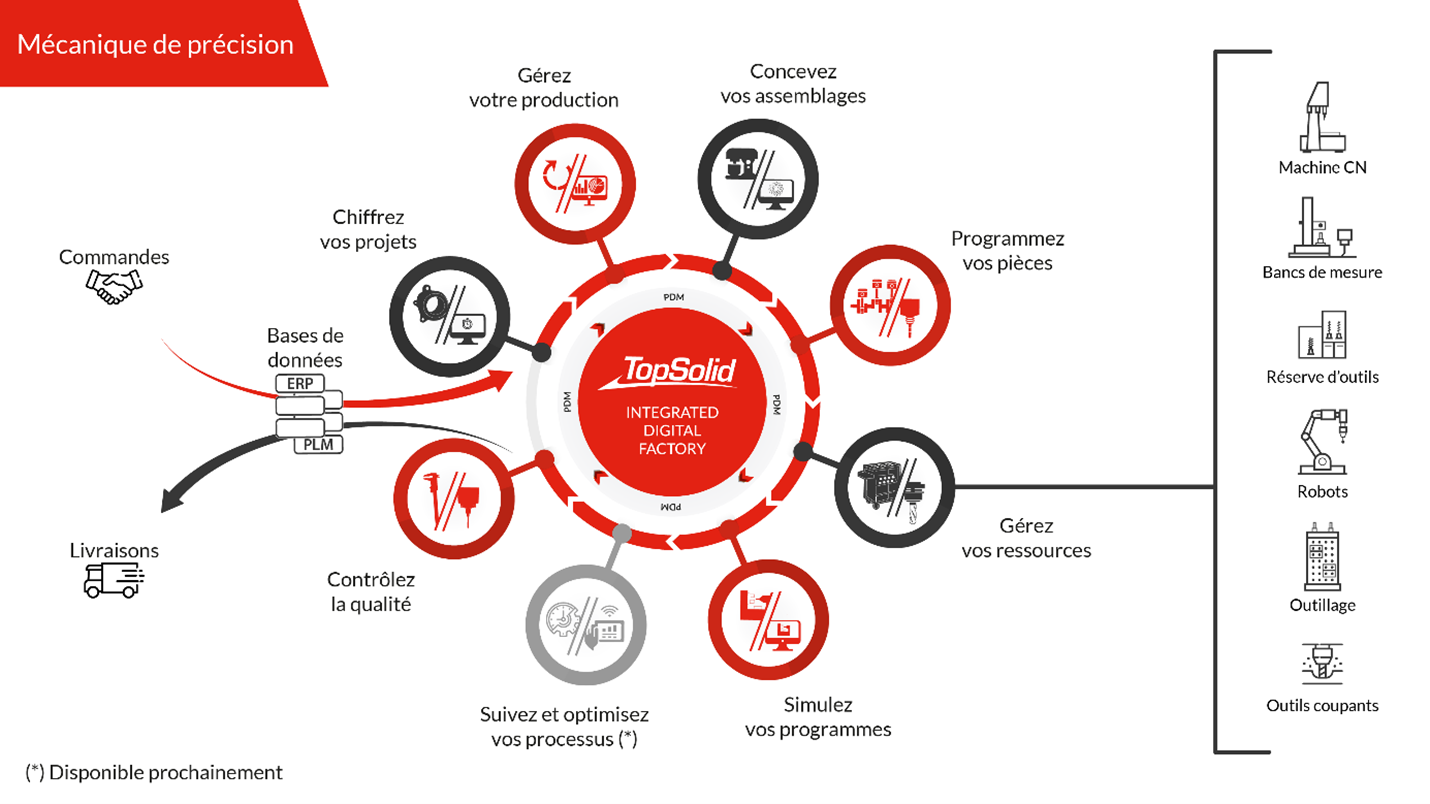

La gamme de solutions CAO, FAO, PDM et ERP TopSolid

TOPSOLID : un accompagnement complet durant tout le process d’utilisation de votre solution de CFAO

TOPSOLID vous accompagne dès les prémices de votre projet

La mise en place d’un logiciel de CFAO est un investissement sur le long terme, il est donc indispensable d’opter pour la solution la plus adaptée. C’est ce que TOPSOLID permet grâce à son accompagnement et ses conseils personnalisés dès l’étape préliminaire de votre projet. Pour vous aider dans le choix de votre logiciel de CFAO, un commercial et un technicien TOPSOLID se rendent dans votre entreprise. Leur rôle est de définir vos besoins techniques et le budget nécessaire pour mener à bien votre projet. Pour cela, ils identifient avec vous les contraintes techniques et économiques liées à votre activité et à votre projet de CFAO. Une fois ces informations recueillies et analysées, ils viendront de nouveau à votre rencontre pour présenter la solution TopSolid à vos équipes et vous permettre de faire votre choix en toute connaissance de cause.

- Lire aussi : Comment TOPSOLID vous accompagne dans tout le process d’utilisation de votre logiciel CFAO ?

TOPSOLID offre une formation certifiante à vos équipes

TOPSOLID s’engage à dispenser une formation complète aux utilisateurs de chacune de ses solutions. Ces formations ont lieu à votre convenance au sein de l’une des 5 agences françaises TOPSOLID situées à Paris, Nancy, Nantes, Lyon et Toulouse. TOPSOLID propose 70 formations soumises à un test de validation en fin de cursus. Ceci permet ainsi à chaque stagiaire d’obtenir une attestation d’acquisition de compétences nécessaires à l’utilisation de TopSolid, reconnues sur le marché du travail. En tant qu’entreprise, vous enrichissez les compétences de vos équipes et pouvez capitaliser sur ce nouveau savoir-faire. Pour des contraintes spécifiques, les formateurs TopSolid peuvent aussi se rendre directement dans votre entreprise pour former vos équipes, et ce, pendant toute la durée nécessaire au déploiement et au paramétrage de votre solution de CFAO. En parallèle, TOPSOLID vous donne accès aux nouvelles formations indispensables dans le cadre de l’évolution des logiciels CFAO.

Choisir TOPSOLID c’est avoir accès à un support technique constitué d’experts

Grâce à la hotline TOPSOLID, tous les titulaires d’une licence de logiciel CFAO bénéficient d’un support client illimité pendant une période minimum de 6 mois. Ce service vous garantit une mise en relation directe et prioritaire avec des professionnels réactifs basés en France. Pour un suivi personnalisé de votre dossier, vous êtes accompagné dès la mise en place de votre logiciel de CFAO. La mise en œuvre de votre projet se fait dans les meilleures conditions et les équipes utilisatrices des outils TopSolid sont ainsi rassurées et peuvent se reposer sur des experts en cas de doute ou de difficulté. Le service de hotline permet également à TOPSOLID d’améliorer ses produits et d’orienter les mises à jour en fonction des demandes récurrentes de ses clients. Pour accompagner aux mieux vos collaborateurs au sortir de leur formation, l’assistance technique de TopSolid est comprise dans votre contrat de maintenance. Les six premiers mois du service hotline vous sont offerts et vous avez ensuite la possibilité de souscrire à un contrat de maintenance spécifique. De plus, durant toute la durée de votre contrat de licence, vous profitez d’un accès illimité à un support client dédié. Ce contrat inclut également un accès à chaque nouvelle version du logiciel TopSolid. TOPSOLID est l’unique acteur du marché à proposer une solution intégrée de CFAO et de gestion via ses logiciels TopSolid. Au-delà d’une expertise métier approfondie, l’un des principaux atouts de TOPSOLID est la proximité avec le client dans toutes les phases de la mise en œuvre de leur logiciel CAO/FAO/ERP. PME ou grands groupes, depuis plus de 35 ans, des entreprises de toutes envergures nous font confiance. Vous avez un projet CFAO pour votre entreprise ? Contactez-nous !

![[SUCCESS STORY] SET : trois décennies de confiance entre l’équipementier de haute précision et TopSolid](https://blog.topsolid.com/wp-content/uploads/2022/09/414-topsolid-x-set.png)