Produire vite et bien : les PME industrielles face au défi des délais clients

Entre pression des clients, imprévus et ressources limitées, les PME industrielles font face à un défi majeur : tenir les délais sans compromettre la qualité. En passant d’une gestion réactive à une planification proactive, elles gagnent en visibilité, en fiabilité et en sérénité. Découvrez comment l’anticipation, la digitalisation et l’intégration des outils deviennent des leviers essentiels pour améliorer durablement la performance et la satisfaction client.

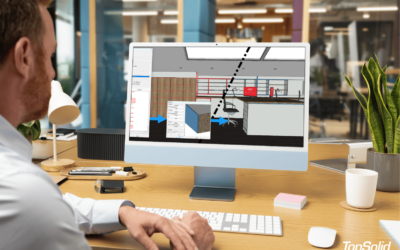

Du bureau d’études à l’atelier : comment casser les silos pour mieux produire ?

Dans de nombreuses entreprises industrielles, la séparation entre bureau d’études et atelier provoque retards, incompréhensions et pertes de productivité. La continuité numérique et une meilleure circulation de l’information permettent d’éliminer ces silos pour renforcer la cohérence, la qualité et la performance globale. Découvrez comment repenser les échanges, capitaliser le savoir-faire et instaurer une collaboration fluide entre conception et fabrication.

Sous-traitance multi-clients : l’épineuse question de la traçabilité

La sous-traitance multi-clients impose des exigences de traçabilité toujours plus strictes. Entre versions de plans, certificats matière et suivis de contrôle, les entreprises font face à une complexité croissante. En centralisant les données techniques et en automatisant les liens documentaires, il devient possible d’industrialiser la traçabilité sans alourdir les processus. Découvrez comment une solution PDM intégrée transforme cette contrainte en véritable avantage compétitif.

Monitoring machine : comment passer d’un suivi passif à une culture de la performance

Le monitoring machine doit dépasser la simple collecte de données. En intégrant l’analyse, le contexte et l’implication des équipes, il devient un véritable levier de performance pour l’atelier.

Comment convaincre sa direction d’investir dans un logiciel ?

Découvrez comment bâtir un dossier d’investissement logiciel solide : arguments adaptés aux décideurs, ROI global, analyse comparative et bénéfices pour l’entreprise.

[Semaine de l’Industrie 2025] Recrutement dans l’industrie : séduire les jeunes talents grâce à des outils de production innovants

Le recrutement industriel évolue : pour séduire les jeunes techniciens et ingénieurs, les entreprises doivent moderniser leurs outils de travail. Logiciels de CFAO, environnement numérique et image de marque employeur sont désormais des leviers clés d’attractivité. Découvrez comment TOPSOLID contribue à cette transformation.

[Semaine de l’Industrie 2025] La souveraineté numérique, un enjeu vital pour l’industrie française

La souveraineté numérique est un enjeu majeur pour l’industrie française. À l’occasion de la Semaine de l’industrie 2025, découvrez comment des logiciels français comme TOPSOLID renforcent la compétitivité, la sécurité et l’indépendance numérique du Made in France.

Facturation électronique 2026 : êtes-vous prêts ?

La facturation électronique devient une obligation légale pour toutes les entreprises françaises assujetties à la TVA à partir de septembre 2026. Cette réforme majeure, encore trop peu connue ou comprise, va transformer durablement vos processus administratifs et...

TopSolid’Mold : maîtriser la conception d’outillage moule de A à Z

L’industrie du moulage plastique se complexifie d’année en année. En effet, les pièces à mouler intègrent désormais des contraintes à plusieurs niveaux : géométries sophistiquées, fonctions multiples, délais serrés, etc. Cette montée en complexité expose les limites...

TopSolid’Inspection : des contrôles qualité automatisés et fiables

Alors que les lignes de production subissent une forte tension et que les exigences de traçabilité réglementaire s’intensifient, le contrôle qualité occupe une place de choix. Et pour cause, chaque pièce doit respecter des normes de plus en plus strictes, et la...

TopSolid’Cut : la CFAO pour une fabrication tôlerie maîtrisée

Face à la complexité croissante des projets et à la pénurie de main-d’œuvre qualifiée, TopSolid’Cut s’impose comme la solution CFAO pensée pour la tôlerie. Automatisation, intégration numérique et optimisation des processus en font un véritable levier de performance et de compétitivité pour l’industrie.

Mecachrome sécurise ses flux atelier grâce à TopSolid’ShopFloor

Découvrez comment Mecachrome a fiabilisé ses transferts CN et renforcé la traçabilité atelier grâce à TopSolid’ShopFloor sur son site de Montauban.

Pourquoi choisir un ERP dédié à l’industrie mécanique ? Les atouts uniques de TopSolid’Erp

Un ERP 100 % mécanique, prêt à l’emploi et connecté à votre chaîne numérique : découvrez les 4 atouts qui font la différence.

Logiciel GPAO : optimisez la gestion de votre production

Découvrez comment préparer, sélectionner et implémenter la solution idéale de GPAO, de la définition des objectifs à l’accompagnement post-installation. Grâce à des conseils concrets, vous améliorez la coordination, la traçabilité et la réactivité de votre atelier. Un guide clair pour réussir votre transition vers l’industrie 4.0.

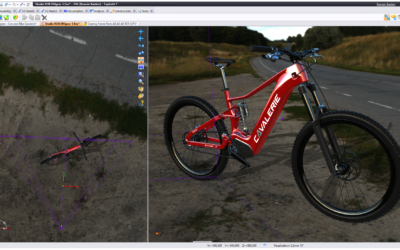

Modélisation 3D : tout ce qu’il faut savoir !

La modélisation 3D est devenue incontournable dans de nombreux secteurs. Cet article vous explique comment elle fonctionne, à quoi elle sert et avec quels outils la pratiquer. De la conception à la simulation, découvrez tout ce que la 3D apporte à vos projets.

Transformer l’artisanat et le travail du bois grâce aux logiciels de CFAO

L’usinage du bois évolue, entre précision artisanale et puissance numérique. Cet article explore comment les logiciels de CFAO permettent de moderniser l’atelier sans renier les savoir-faire. Conception 3D, optimisation des découpes, gain de temps… la technologie devient un véritable allié !

TopSolid’Wood : la solution complète et intégrée pour l’industrie du bois

TopSolid’Wood est une solution logicielle tout-en-un dédiée à l’industrie du bois. Elle offre aux artisans, agenceurs et fabricants une chaîne de production optimisée, de la conception 3D à la fabrication, avec des outils puissants pour gagner en précision, en productivité et en qualité. Découvrez comment, en détail, dans cet article !

Réalité virtuelle industrielle ou comment transformer sa chaîne de production

Intégrer la réalité augmentée dans les opérations industrielles c’est bénéficier d’une multitude d’avantages comme entre autres : améliorer la productivité, réduire les erreurs et optimiser la formation. Découvrez comment TOPSOLID transforme votre chaîne de production.

Maintenance prédictive : révolutionner la gestion des actifs industriels

Pour une gestion des actifs industriels efficace et optimisée, la maintenance prédictive fait appel à des technologies avancées dans le but d’anticiper les défaillances des équipements et de prolonger leur durée de vie. Entrez dans l’ère de l’industrie 4.0 grâce à TOPSOLID.

Formation CAO : la clé pour maîtriser la conception 3D et le modélisme

La CAO s’est imposée comme un élément incontournable dans la conception 3D et du modélisme. Les formations TOPSOLID vous permettent de rester à la pointe de la technologie et d’exploiter pleinement les nouvelles fonctionnalités des logiciels.

![[Semaine de l’Industrie 2025] Recrutement dans l’industrie : séduire les jeunes talents grâce à des outils de production innovants](https://blog.topsolid.com/wp-content/uploads/2025/11/pexels-cottonbro-5989933.jpg)

![[Semaine de l’Industrie 2025] La souveraineté numérique, un enjeu vital pour l’industrie française](https://blog.topsolid.com/wp-content/uploads/2025/11/Capture-decran-2025-11-06-153459-400x250.png)