La configuration sur-mesure : pourquoi les PME/PMI doivent-elles s’y mettre ?

La configuration sur mesure, une composante de l’ingénierie digitale

Avec l’intégration de technologies numériques et l’automatisation des systèmes d’informations, l’ingénierie 4.0 (ou digitale) a révolutionné les processus de conception, fabrication et production d’objets. Dans ce contexte, la configuration-sur-mesure émerge : l’outil digital permet aux utilisateurs d’ultra personnaliser leurs produits en jouant sur une multiplicité de combinaisons possibles. Son produit étant simulé en 3D, le client a alors tout le loisir d’ajuster les modifications afin d’arriver au résultat espéré. Dans un environnement productif de plus en plus concurrentiel, la configuration sur mesure permet de répondre à la montée en puissance de la mass customisation – l’envie de personnalisation des consommateurs – et à l’enjeu de flexibilité de la production en résultant. Désormais, les industries souhaitant rester compétitives doivent être capables de modifier rapidement leurs lignes de fabrication sans perdre en qualité. Pour cela, il leur est donc essentiel d’investir dans un outil performant permettant de multiplier les configurations.

La configuration sur mesure : un outil bénéfique à tous les niveaux de l’entreprise

Si la configuration sur mesure est avant tout perçue comme un outil d’aide à la vente, cette technique ne bénéficie pas qu’au service commercial – notamment dans le secteur industriel. La configuration sur mesure offre de multiples avantages à différents niveaux de l’entreprise. Elle permet de :

- Décupler la fiabilité de la production: la visualisation 3D et le détail des modifications effectuées par le bureau d’études lors de la conception permettent de lancer la fabrication de produits complexes sans risques d’erreur.

- Proposer des prix cohérents, mis à jour en temps réel : la configuration sur mesure offre la possibilité de voir l’avancée du prix en temps réel en fonction des modifications apportées lors de la conception. C’est l’assurance de vendre et de produire au juste prix sans rogner sur les marges.

- Toucher un marché plus large: la multiplicité des configurations possibles permet de séduire une plus grande diversité d’acheteurs. De plus, la configuration sur mesure crée un lien continu entre la conception et le produit final, ce qui permet de lancer en fabrication uniquement les produits qui vont être vendus.

- Favoriser l’autonomie des clients : décisionnaire du début jusqu’à la fin de la conception, l’utilisateur a ainsi la possibilité d’ultra-personnaliser son produit. La configuration sur mesure réduit ainsi les allers-retours entre le client et le bureau d’études et offre un gain de temps important à ce dernier.

- Améliorer la compétitivité de tout type d’entreprise: grandes entreprises, PME, PMI… Cette technologie est accessible à tout type d’industrie. En effet, dans le cadre d’une stratégie de production en masse, les petites structures peuvent avoir du mal à rester rentables si elles n’ont pas la possibilité de se développer pour produire plus. Grâce à la configuration-sur-mesure, les TPE, PME et PMI ont ainsi la possibilité d’augmenter leur rentabilité, sans avoir à décupler leur production.

La gamme de solutions CAO, FAO, PDM et ERP TopSolid

Top Solid’Design : la configuration sur mesure au service des industriels

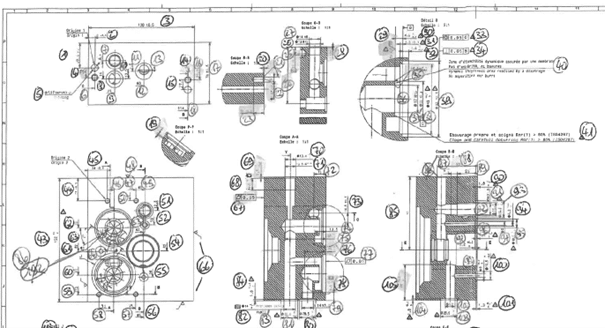

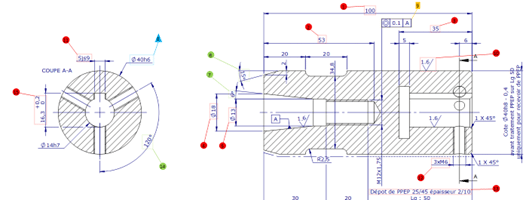

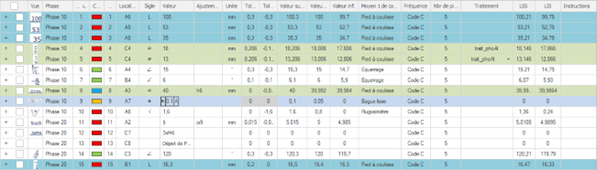

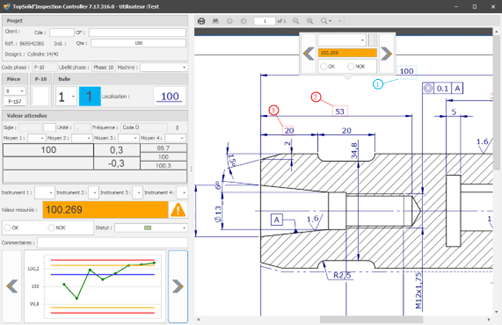

TopSolid’Design est un logiciel de CAO conçu pour optimiser le travail du bureau d’études à toutes les étapes de la conception. Dans cette optique, le module Configuration des produits permet aux concepteurs de proposer de la configuration sur mesure.

Le processus est relativement simple : les pièces sont configurées à partir du modèle 3D et de ses variantes possibles, le tout conçu à partir des données natives du bureau d’études. En quelques clics, l’utilisateur a ainsi la possibilité de modifier le visu du produit en fonction de ses envies et de son budget, qui s’adapte en temps réel. A la fin de la configuration, le bureau d’études reprend le fichier reconfiguré, y apporte les modifications requises par l’utilisateur et l’envoie en fabrication. Autant adapté en B2B (pour les clients industriels, revendeurs ou partenaires) qu’en B2C, ce module répond à la demande de personnalisation de l’utilisateur tout en optimisant le travail du bureau d’études.

Solution modulaire, TopSolid’Design interagit avec la plupart des formats du marché – y compris avec notre logiciel de fabrication TopSolid’Cam – sans pertes de données. Traçabilité de l’ensemble du processus de conception, gain de temps pour le bureau d’études grâce au travail collaboratif et au partage natif à la CAO, sécurité des données et des accès… Notre solution flexible s’adapte aux besoins des concepteurs dans le domaine de l’industrie.

Alors, prêts à essayer le logiciel TopSolid’Design ? Contactez-nous !

![[CAS CLIENT] Comment TOPSOLID a répondu aux attentes clients de CKP Engineering ?](https://blog.topsolid.com/wp-content/uploads/2023/02/COUV-SANS-LOGO-1080x675.jpg)