CAO et FAO : quelles évolutions depuis 30 ans ?

Depuis plus de 35 ans, TOPSOLID SAS commercialise en France et dans le monde, ses solutions de logiciels CFAO et ERP. Avec des milliers de références clients, et plus de 100 000 licences logicielles vendues depuis sa création, TOPSOLID SAS s’est adapté aux évolutions technologiques du marché, pour répondre toujours mieux aux besoins de ses clients. En matière de CAO et FAO, quelles sont alors les évolutions notables des 3 dernières décennies ? Comment s’adapter dans cette course vers l’amélioration continue ? Réponses.

Des nouvelles problématiques au sein des entreprises utilisatrices de solutions de CAO et FAO

Dans un contexte concurrentiel où les progrès technologiques exigent une adaptation constante des techniques, les entreprises n’ont d’autre choix que de capitaliser sur leur expérience. S’appuyer sur ce savoir-faire immatériel, ces bonnes pratiques, permet d’éviter de recréer ce qui a déjà été fait autrefois et donc de gagner du temps.

À l’heure du BIM (Building Information Modeling) et de la maquette numérique, les échanges de données CAO sont devenus habituels entre donneurs d’ordre et sous-traitants. Les processus de travail évoluent et les différents acteurs doivent faire preuve d’agilité.

En FAO, pour réaliser une programmation pièce de plus en plus rapide, les équipes ont besoin de réutiliser facilement les programmes d’usinage ou d’une variante. Dans ce sens, la programmation de pièces en mode automatique devient possible.

Les évolutions les plus notables en 30 ans en matière de CAO et FAO

En CAO et FAO, les avancées technologiques de ces dernières années ont rendu possible une véritable accumulation de l’expérience utilisateurs, grâce à une réutilisation facile. Il est question ici de PDM et d’intégration CAO-FAO.

L’avènement du PDM

Le PDM, ou Product Data Management, est un outil numérique permettant d’extraire, de gérer et de stocker les informations électroniques relatives à un produit. En CFAO, l’avènement du PDM a permis de centraliser et de rendre disponibles de façon fluide et maîtrisée l’intégralité des documents CAO, à l’ensemble des utilisateurs concernés. Un tel outil permet aux entreprises de mettre en place le travail collaboratif, afin de capitaliser sur leur savoir-faire, tout en montant en performance.

La généralisation de solutions intégrées CAO / FAO / ERP / PDM

Fluidité des échanges d’information, sécurisation des données, gain de temps et de productivité, amélioration des process… L’arrivée sur le marché de solutions intégrées CFAO/ERP a bénéficié aux entreprises de multiples façons. Cet espace de stockage unique regroupe en son sein l’ensemble des méthodes, savoir-faire, paramètres de conception et résultats essentiels à l’entreprise. Cette centralisation des données garantit aux industriels de se doter des meilleures chances de pérennité quant à leur expertise et leurs process métier. Une préservation des actifs intemporels qui a clairement changé la donne.

Des interfaces utilisateurs de plus en plus intuitives

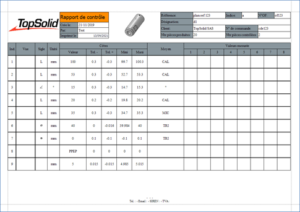

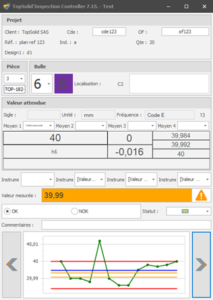

Désormais, une fois la constitution de la bibliothèque des standards de fabrication effectuée, les équipes techniques n’ont qu’à piocher dans les différents éléments pour élaborer de nouveaux projets. De telles fonctionnalités offrent en effet des données directement exploitables en préparation, mais aussi en production grâce à l’intégration CAO-FAO. Grâce à des interfaces toujours plus ergonomiques, les équipes ont gagné en efficience à chaque étape, de la conception à la réalisation. Au besoin, les logiciels TopSolid sont en mesure de générer rapidement toutes les nomenclatures, fiches suiveuses ou programmes d’usinage nécessaires. Capitaliser sur son savoir-faire et automatiser la production de documents représentent un gain de temps précieux !

Des algorithmes de calcul de trajectoire toujours plus puissants

En FAO, la généralisation d’ordinateurs de plus en plus puissants a permis aux entreprises de disposer d’algorithmes de calcul de trajectoire encore plus précis. Une fonctionnalité particulièrement importante en tôlerie notamment, où il est important de pouvoir s’appuyer sur des algorithmes ultra-performants, afin d’éviter la surchauffe et les bavures. Se doter d’un logiciel de CFAO avec des algorithmes de trajectoire de découpes performants garantit un niveau de qualité supérieure.

L’amélioration des algorithmes de calcul de trajectoire représente enfin un enjeu important pour la fabrication de pièces de formes complexes, qui nécessitent une programmation optimale. En fraisage, la stratégie d’ébauche Boost Milling adapte les trajectoires de l’outil de façon à conserver un angle constant. La programmation de pièces complexes 4 et 5 axes requiert des outils de simulation performants et des automatismes puissants.

Une adaptation constante de la FAO aux nouvelles technologies

Nouveaux types de machines, nouveaux types d’outils coupants, communication entre systèmes – ex : bancs de mesures outils, bases de données d’outils en ligne… La FAO a dû s’adapter au fil de l’apparition de nouvelles technologies. La personnalisation de votre logiciel de FAO est donc un critère important, afin de s’adapter aux spécificités de votre activité et aux systèmes déjà en place dans votre entreprise.

Éditeurs de logiciel : comment rester à la page face aux évolutions constantes ?

Dans un contexte mouvant, où la dernière innovation technologique est chassée par la suivante, les entreprises ont besoin de s’appuyer sur des logiciels de CFAO fiables et régulièrement mis à jour. Conscient de ces enjeux, TOPSOLID fait particulièrement attention aux retours de ses clients, pour faire évoluer ses logiciels dans le sens du besoin. De la même manière, nos équipes restent à l’écoute active du marché. En lien avec les fabricants de machines, d’outils ou d’autres logiciels connexes, notamment lors de salons ou d’expositions, nous menons une veille active auprès des différents acteurs du marché.

Pour rester à la page, il est également important de recruter des jeunes formés aux dernières technologies informatiques, voire d’usinage. En parallèle, nous formons continuellement nos collaborateurs, afin qu’ils soient toujours performants, dans leur domaine de prédilection ou dans des domaines connexes.

La gamme de solutions CAO, FAO, ERP TopSolid

Et après ? Quelles évolutions prévoir en CAO FAO pour les décennies à venir ?

L’usine du futur : innovations technologiques et évolutions intelligentes pour la CAO-FAO

L’avènement de l’industrie 4.0 trouve son origine dans la nécessité pour les entreprises de préserver compétitivité et productivité. Et ce, tout en s’adaptant à de nouveaux modes de consommation, aussi versatiles qu’exigeants. Pour y parvenir, simplifier et optimiser le travail de l’ensemble des services à travers la continuité numérique constitue un facteur clé de succès. Cela suppose toutefois de savoir évoluer vers une organisation plus agile, renforcée par l’inter-connectivité totale des systèmes.

A ce titre, des outils de CAO FAO aux fonctions innovantes et intelligentes, capable de s’auto évaluer et se corriger, trouvent progressivement leur place au sein des équipes. On assiste ainsi depuis quelques années, à la généralisation de technologies qui hier encore tenaient presque de la science fiction. Parmi les plus utilisées en CAO-FAO on notera :

- la réalité virtuelle et la réalité augmentée, en passe de devenir des outils standards,

- l’internet des objets pour ouvrir de nouveaux horizons de marché,

- l’impression 3D pour la fabrication de petites séries,

- les robots collaboratifs, nouveaux assistants des opérateurs,

- les systèmes cyber physiques, offrant un meilleur contrôle et pilotage des outils,

- les logiciels interconnectables pour l’échange et l’utilisation de données identiques, en interne ou émanant des donneurs d’ordres,

- L’I.A combinée au Big Data pour améliorer la maintenance prédictive,

- La simulation 3D pour accélérer et sécuriser la CAO-FAO.

Evidemment, en conception fabrication, ces technologies n’ont de raison d’être que si elles sont aisément accessibles et utilisables. Question de pertinence métier. Un pré-requis qui impose le recours à un logiciel CAO-FAO offrant flexibilité et possibilités de paramétrage diverses, afin de maximiser la réactivité et l’efficacité des équipes. Et cette exigence se vérifie particulièrement dans les fonctions de simulation 3D. Explications …

Importance des fonctionnalités de simulation CAO-FAO pour l’entreprise

Les nouveaux challenges relatifs à la qualité, la réactivité et la compétitivité, combinés à une concurrence exacerbée au sein du marché, ont rebattu les cartes des processus métiers et celles du choix des logiciels de CAO-FAO. Car désormais, l’enjeu pour les l’entreprise, consiste à être en capacité d’accélérer la conception … ce que permettent les solutions CAO-FAO intégrant nativement l’analyse et la simulation.

En effet, quel que soit le domaine d’activité, le procédé de simulation permet d’intégrer et faire interagir un nombre important de paramètres CAO-FAO concernant la pièce. Il peut s’agir par exemple du matériau utilisé, du maillage 3D, de l’environnement, des contraintes thermiques, des impacts liés aux différents mouvements susceptibles de s’exercer sur chacun de ses éléments, … L’exercice permet alors de visualiser rapidement un rendu très précis du comportement de la pièce ou du produit global, en prenant en compte l’ensemble des possibilités.

De cet avantage premier de la simulation en CAO-FAO, découlent une série de bénéfices liés à la réduction des temps et des coûts de développement :

1-La fabricabilité du produit est vérifiée dès la conception : les points bloquants ainsi que les incidents-qualité sont anticipés et résolus en amont, les géométries sont optimisées et les détails de conception affinés. Au final, vous évitez les erreurs qui pourraient se répercuter lors de la phase de fabrication, nécessitant des reprises d’usinage, ainsi que les pertes de temps et d’argent qui les accompagnent !

2- Les ressources CAO FAO habituellement utilisées en phase de test diminuent : en effet, alors que les matières, les machines et les équipes sont fortement mobilisés lors des phases de test, la simulation présente l’avantage de pouvoir tester un nombre important d’hypothèses sans coût additionnel.

3- La compétitivité est améliorée : tester des matériaux ou des techniques moins onéreux mais préservant la qualité, permet de diminuer le coût de revient du produit et proposer des prix attractifs.

4- L’efficience des équipes s’améliore : la simulation crée un pont entre les bureaux d’études et des méthodes. La puissance de calcul des logiciels CAO-FAO laisse la part belle à une meilleure communication et un travail collaboratif, basés sur des chiffres concrets. Les équipes avancent ensemble, et c’est toute la chaîne CAO-FAO qui gagne en temps, en qualité, et au final, en productivité.

5- L’innovation est favorisée: les essais en production étant plus faciles et moins coûteux, la création de nouveaux produits et concepts gagne en fréquence et en fiabilité.

Et s’il était temps pour vous de changer de solution CAO-FAO ?

Pour le savoir, il suffit de vous poser les quelques questions fondamentales, qui vous permettront de dire si oui ou non, votre entreprise, à travers votre solution CAO-FAO, est suffisamment armée pour répondre aux enjeux de l’industrie 4.0 … tout simplement.

1) Votre logiciel CAO-FAO est-il en mesure d’assurer une continuité numérique ?

Les données numériques relatives au produit peuvent atteindre une quantité importante. Dès lors, il est impératif que durant tout le cycle de production, les équipes CAO-FAO puissent y accéder et les partager facilement, les mettre à jour en temps réel et surtout, que l’unicité de l’information soit garantie à tous. Votre logiciel doit donc intégrer une suite CFAO/PDM pour capitaliser l’ensemble de votre expertise et votre savoir faire, ainsi que l’historique du produit, de la première idée à sa fin de vie. En assurant cette continuité numérique, votre solution de CAO-FAO vous permet de relever un premier défi de l’usine du futur : celui de la traçabilité, un élément devenu essentiel au gain de productivité et à la compétitivité.

2) Votre logiciel CAO-FAO est-il au service de l’opérateur ?

La plus avancée des technologies n’a de sens que si elle est facilement accessible et exploitable par l’utilisateur final. Or l’une de prérogatives de l’industrie 4.0 consiste à placer l’homme « au centre » des préoccupations, de manière à simplifier son travail et lui permettre de se concentrer sur les tâches à forte valeur ajoutée en automatisant les tâches répétitives. L’ergonomie de votre solution CAO-FAO doit donc permettre une prise en main et un apprentissage rapides, mais aussi simplifier au quotidien les manipulations. Vous l’aurez compris, le challenge ici concerne l’efficacité mais aussi l’efficience des équipes, des vecteurs de productivité et de qualité représentatifs de l’usine du futur.

3) Votre logiciel CAO-FAO présente-t-il une construction paramétrique flexible ?

L’ère de l’industrie 4.0 implique une réactivité à toute épreuve pour répondre aux besoins du marché et des demandes diverses des clients. Il est donc impératif que votre logiciel CAO-FAO supporte l’intégration d’un nombre de paramètres important, et permette leur modification instantanée en cas de besoin, sans reprendre la conception à zéro. Fonctionnalités riches et puissantes, flexibilité d’utilisation, connexion totale entre les systèmes et les machines : autant de conditions inhérentes à la capacité de réaction des équipes de l’usine du futur.

Répondre par la négative à une seule de ces questions doit vous orienter vers un changement de logiciel CAO FAO. Car ce sont les entreprises qui auront su faire évoluer leurs méthodes de production à travers la combinaison conception intelligente/automatisations pertinentes/connexion au Cloud/processus fiables et traçables/simulation numérique, qui tireront leur épingle du jeu.

Conclusion

Pour accompagner leur transition vers l’usine du futur, la suite logicielle TopSolid CAO/FAO/PDM/ERP propose une gamme de produits adaptés aux industries mécanique, outillage, bois, tôlerie ou encore plasturgie. Les fonctions comme l’usinage de formage ou d’élaboration de pièces, sont diverses et répondent dans tous les cas aux exigences des métiers pour lesquels la machine interagit avec la matière. Accessible, opérationnel et simple d’utilisation, la TopSolid Integrated Digital Factory s’intègre parfaitement à l’environnement des équipes CAO et FAO et se positionne alors comme un véritable moteur du changement en direction de l’industrie 4.0 !

![[SUCCESS STORY] Atelier d’Usinage BEltritti A.U.BE et TopSolid : une histoire qui dure depuis 20 ans !](https://blog.topsolid.com/wp-content/uploads/2021/11/HXQX5556-5-1080x675.jpg)

![[Success Story] CATTIN by dker x TopSolid’Erp : pour un échange d’informations rapide, efficace et pertinent](https://blog.topsolid.com/wp-content/uploads/2021/10/Success-Story-CATTIN-by-dker-x-TopSolidErp.jpg)