Post-processeurs : comment TOPSOLID vous accompagne dans leur mise au point

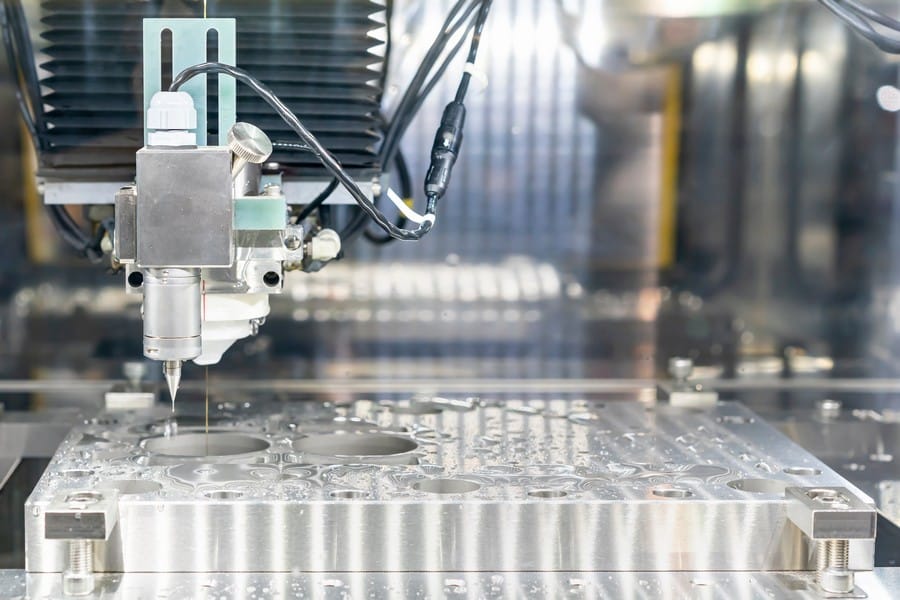

Conçus pour traiter les données propres à la conception d’une pièce sur une machine spécifique, les post-processeurs sont des programmes essentiels en CFAO. Comme chaque post-processeur est unique, il existe plusieurs logiciels d’aide à leur programmation que l’on appelle des générateurs de post-processeurs. Si la tentation est parfois grande pour les entreprises d’effectuer en interne le travail de mise au point des post-processeurs à l’aide de ces outils, que ce soit pour des raisons économiques ou parce qu’elles pensent pouvoir y arriver facilement, force est de constater que souvent, ce n’est pas une réussite. Si vous souhaitez mettre en route vos machines dans les plus brefs délais pour produire vite et bien, mieux vaut vous faire accompagner par un éditeur de logiciels tel que TOPSOLID qui accompagne ses clients jusqu’au réglage complet des post-processeurs.

Pourquoi vous ne trouverez pas de générateur de post-processeur chez TOPSOLID ?

Chez TOPSOLID, nous sommes convaincus que ce n’est pas le métier de nos clients que d’effectuer les réglages d’un post-processeur. Si votre entreprise peut s’appuyer sur d’excellents ingénieurs et techniciens, talentueux en mécanique, la création et le réglage des post-processeurs, même avec un générateur pour les aider, sort de leur domaine de compétences. D’une part, parvenir à mettre au point un post-processeur n’apportera pas de grande valeur ajoutée à leur pratique professionnelle, mais surtout, il sera difficile de cette façon d’aboutir à une mise au point optimale. Or, un mauvais réglage du post-processeur impactera nécessairement la productivité de votre entreprise.

Post-processeur : les risques à mal paramétrer son kit PP

Un mauvais paramétrage du post-processeur et du jumeau numérique de la machine peut engendrer plusieurs types de problèmes :

- Si le jumeau numérique est mal défini, on pourrait avoir des erreurs qui laissent croire que tout va bien en simulation mais en réalité sur la machine cela se traduirait par une collision.

- Moins grave que ce genre d’incident coûteux mais très gênant, des arrêts machine (code ISO inapproprié, hors course, etc.) et donc des interruptions de production. Ce qui aurait pour conséquence de rallonger les délais et potentiellement de payer des pénalités.

- Si le post-processeur n’est pas en phase avec les paramètres de la machine cela peut aussi provoquer des collisions et/ou des arrêts machine.

Il faut savoir que pour 2 machines parfaitement identiques (MOCN + CN) on peut avoir des différences de comportement dues à des réglages effectués sur la CN lors de son installation par le vendeur de la machine. Ce différentiel est d’autant plus vrai lorsque les machines sont de génération différente où seule l’année de fabrication change.

Post-processeurs : de l’importance de laisser le paramétrage à des spécialistes

Pour toutes ces raisons, TOPSOLID a choisi de ne pas proposer de générateur de post-processeur à destination du grand public. Notre philosophie est d’accompagner nos clients jusqu’au réglage complet de leurs post-processeurs. Ce travail nécessite en effet des connaissances pointues. Forts d’une expérience de plus de 35 ans, les équipes TOPSOLID délivrent les post-processeurs directement dans votre atelier, avec des mises au point sur mesure faites par des hommes de terrain dont c’est le métier. Il s’agit de véritables compagnons qui ont forgé leur expérience au fil des années chez nos clients, qui peuvent s’appuyer sur des connaissances très affutées pour programmer les post-processeurs de façon optimale.

Et là où une personne néophyte pourrait passer plusieurs jours voire être complètement bloquée, nos compagnons, que nous appelons « Hommes PP », sauront toujours faire face à toutes les situations.

La gamme de solutions CAO, FAO, PDM et ERP TopSolid

Post-processeurs : la méthode TOPSOLID pour connecter votre FAO avec votre MOCN

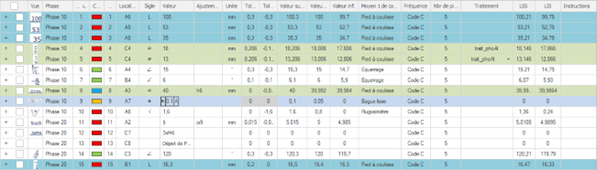

A la fois proche de ses clients géographiquement, mais également techniquement, les équipes TOPSOLID proposent un accompagnement personnalisé pour chacune des entreprises venant de s’équiper d’un logiciel TopSolid ou de rentrer une nouvelle machine dans leur atelier. Plusieurs étapes sont alors nécessaires :

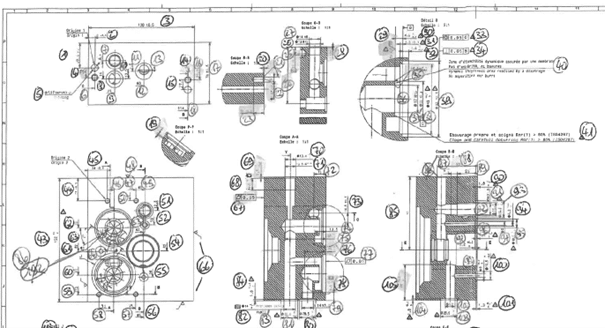

- Faire un relevé d’informations complet pour connaître les machines à piloter, leur commande numérique, les options ajoutées par le fabricant machine (palpage, diviseur, accessoires, outils spéciaux, etc.) et bien entendu la cinématique exacte de la machine et son environnement pour la simulation et éviter les collisions. Cette étape est essentielle, puisque ce sont des combinaisons qui doivent être prises en compte dès le début du projet. En effet, même si les machines sont identiques, les options, les besoins ou les usages peuvent être complétement différents d’un atelier à l’autre. Cette disparité peut avoir des répercussions sur le code ISO à générer et donc sur la mise au point du post-processeur et du jumeau numérique.

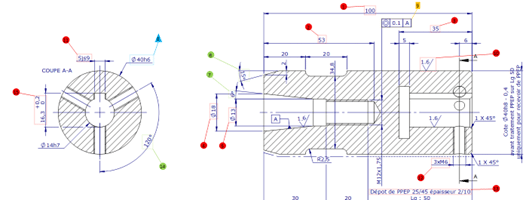

- Une fois ce relevé d’informations complet effectué, une première phase de développement est réalisée. Elle consiste à créer le jumeau numérique de la machine TopSolid, c’est-à-dire la modélisation 3D de la machine, la description de sa cinématique et la prise en compte de ses options d’une part.

- En parallèle, il convient de développer le post-processeur en liaison directe avec ce jumeau numérique qui intègrera bien évidemment le langage ISO adéquat en fonction de la commande numérique (marque et modèle), mais aussi des options (palpage, renvoi d’angle, outils spéciaux) et usages imposés (méthodes de programmation, qualité, etc.) relevés chez le client.

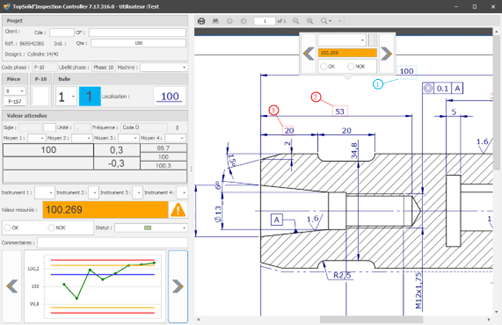

- Enfin, une intervention de finalisation et d’optimisation des kits « PPs / Jumeaux numériques » est réalisée par les équipes TOPSOLID PPs sur site. Cela permet ainsi d’effectuer une première mise en route de la machine dans l’atelier avec un programme complet réalisé dans TopSolid’Cam. Chacun des points clés peut alors être validé par vos soins lors du déploiement et permet ainsi à l’homme PP de régler les derniers détails de mise au point.

Dans l’absolu, toutes les FAO sont connectables à toutes les MOCN. En revanche, si le code ISO qui en résulte n’est pas correctement écrit par le post-processeur, il se révèle illisible et insuffisant pour la machine. C’est aussi cette capacité de TOPSOLID, à quelques exceptions près, de pouvoir proposer une solution quasi universelle pour toutes les machines, CN, options et usages clients, qui fait sa force.

Fanuc, Heindenhain, Citizen, Fagor, Okuma, Philips, Ultimax, DMG, Hermle, Mikron, Mori-seiki, FPT, Forest Liné, Huron, Hurco, Siemens, Nakamura, WFL, MCM, Mazak, Roders, Num, Fidia, Willemin, Star, Haas, Doosan, Bumotec, CMS, Index, Traub… Des milliers de référence sont déjà utilisées en production chez les clients de TOPSOLID. Vous êtes à la recherche d’une solution robuste et de qualité ? Mais aussi d’un accompagnement et un service clé en main ? Ne cherchez plus. Contactez-nous.