Quelles sont les 7 fonctionnalités essentielles d’un logiciel de CAO ?

Le logiciel de CAO doit disposer de toutes les fonctionnalités nécessaires pour adresser vos besoins. Pour bien choisir votre logiciel de conception assistée par ordinateur (CAO), intégrez les enjeux actuels, propres à votre activité ! Quels enjeux pour les professionnels de la conception de pièces et machines ?

- Des exigences strictes en matière de délais de livraison : les nouvelles habitudes de consommation et l’essor de l’Industrie 4.0 raccourcissent encore les délais, il est urgent de s’y conformer.

- La concurrence s’accroît : dans ce contexte, l’entreprise doit gagner en performance et faire la différence sur son marché.

- Les flux tendus en logistique imposent d’optimiser la gestion des stocks.

- De nouvelles normes de qualité émergent, la traçabilité doit être mise en œuvre de manière exemplaire.

- Les technicités métier sont en constante évolution : face à ce constat, l’entreprise doit s’entourer d’un personnel non seulement qualifié, mais aussi formé régulièrement.

Pour parfaitement satisfaire ces enjeux, équipez-vous d’un logiciel de CAO doté des 7 fonctionnalités clés.

#1 Une interface utilisateur moderne et ergonomique

1ère fonctionnalité essentielle du logiciel de CAO : son interface utilisateur. Les modalités de contrôle et de commande de l’outil influent directement sur la productivité finale. Plus le logiciel est facile et rapide à utiliser, plus l’utilisateur gagne en productivité.

- Les commandes doivent être conçues conformément aux conventions modernes – copier/coller, drag & drop, menus contextuels… – pour permettre à l’utilisateur de s’adapter immédiatement au nouvel outil.

- L’accès aux commandes doit être facile, rapide et intuitif, afin d’optimiser le temps de travail de l’utilisateur.

Choisissez un logiciel de CAO doté d’une interface utilisateur moderne et ergonomique : vous réduisez la courbe d’apprentissage et vous travaillez plus vite.

#2 L’associativité, gage de fiabilité

L’associativité automatise la mise à jour d’un élément par rapport à un autre. Le concepteur peut ainsi modifier son historique de construction facilement : les opérations associées se mettent automatiquement à jour.

Illustrations :

- Le déplacement d’une vis déplace automatiquement les perçages.

- La modification d’une longueur de châssis modifie automatiquement le positionnement des composants associés.

Grâce à l’associativité, fonctionnalité phare d’un bon logiciel de CAO, vous réduisez considérablement le risque d’erreur ou d’oubli au moment de mettre à jour un élément. Et vous gagnez du temps au moment de la conception. Veillez donc à choisir un outil qui permet la conception associative – ou paramétrique.

#3 Le choix dans les méthodes de conception

Une bonne CAO propose 3 méthodes de conception.

- La conception « Bottom Up », ou conception ascendante. Cette méthode, la plus simple, consiste à d’abord concevoir les pièces de manière individuelle, pour ensuite les assembler. C’est le principe du LEGO® ! L’assemblage est alors une succession de positionnements des pièces prédéfinies.

- La conception « Top Down », ou conception descendante. A l’inverse, le concepteur part de la contrainte, puis en déduit les assemblages et pièces nécessaires.

- La conception « In Place », ou conception en place. Variante de la conception descendante, les pièces sont conçues dans leur contexte d’assemblage. Le concepteur s’offre alors l’avantage de la simplicité pour la création des pièces de liaison, notamment.

La pertinence de la méthode à utiliser varie d’un corps de métier à l’autre. Un fabricant de produits très standardisés favorisera la méthode Bottom Up quand un sous-traitant qui travaille « à l’affaire » privilégiera la méthode Top Down, par exemple. Quoi qu’il en soit, les 3 méthodes sont complémentaires. Pour tirer parti de votre logiciel de CAO dans les meilleures conditions, veillez à ce que l’outil propose ces 3 méthodes de conception puissantes : une flexibilité maximale dans le choix, l’opportunité précieuse de la complémentarité des méthodes.

#4 Des composants intelligents

La productivité de l’utilisateur croît à mesure de la création de bons composants standards. A cet effet, votre système de CAO doit fournir les fonctionnalités adéquates… Des composants intelligents uniques – gestion de procédés, assistants de pose… – permettent de stocker le savoir-faire utilisateur. In fine, la conception est accélérée : le gain de productivité est flagrant.

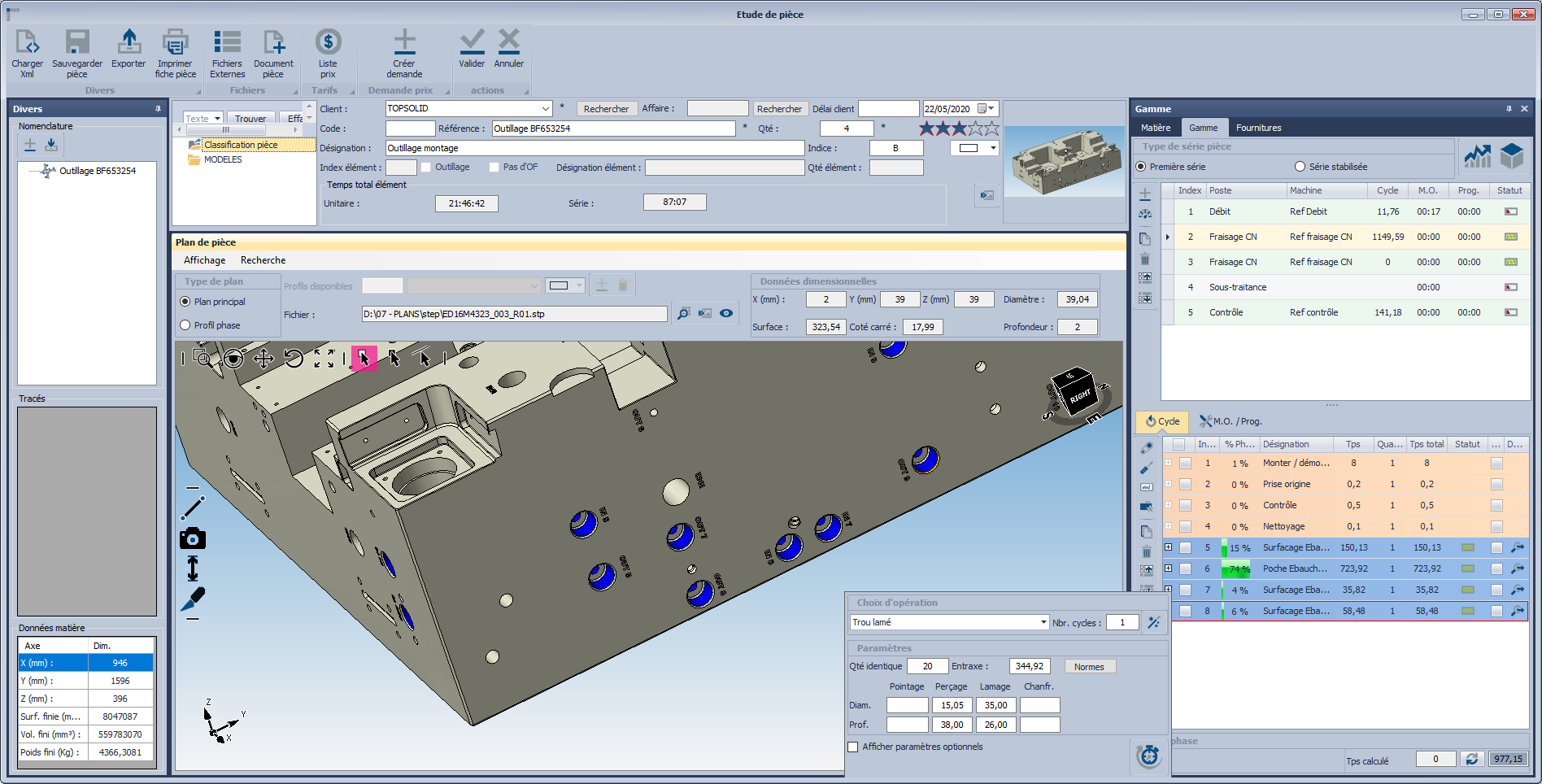

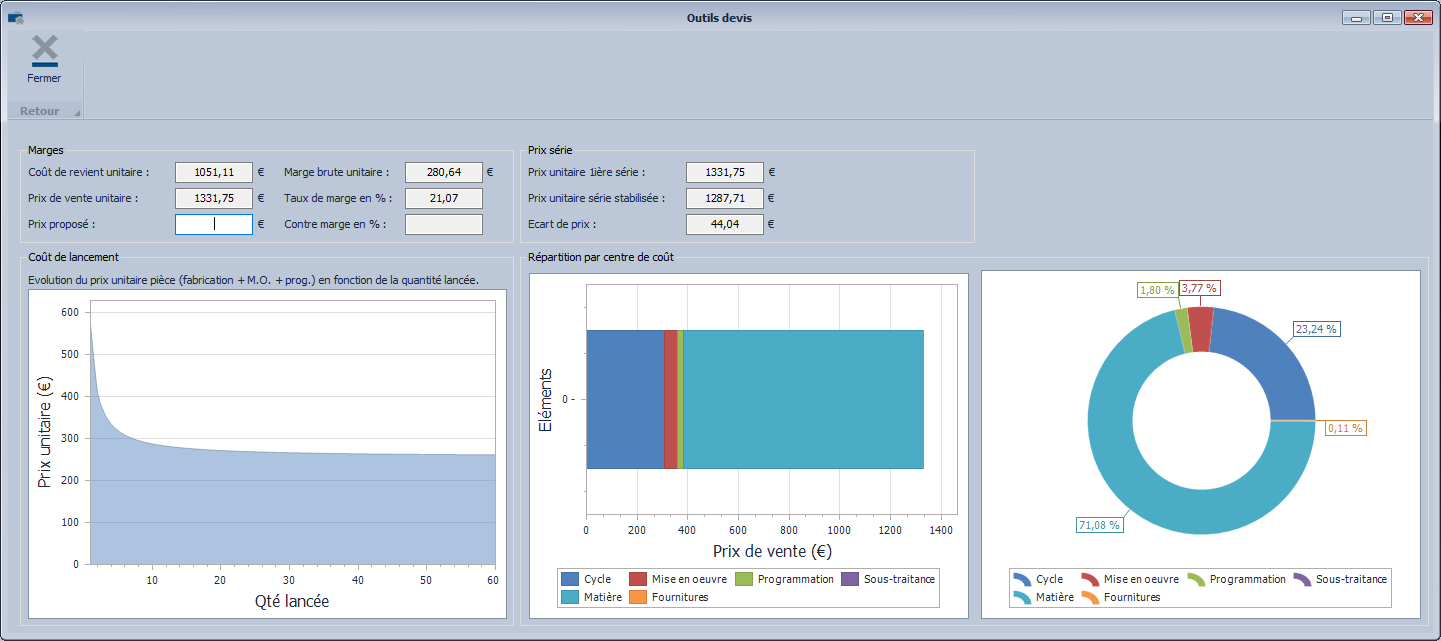

La gamme de solutions CAO, FAO, ERP TopSolid

#5 Des outils de documentation des conceptions

L’étude, une fois réalisée, doit être documentée. Il s’agit de générer des éclatés, des notices de montage, des nomenclatures… Ces fonctionnalités sont essentielles pour tirer parti de votre logiciel CAO de manière optimale. L’outil doit donc permettre de générer facilement tous documents de production utiles à partir d’un assemblage.

#6 Une mise en plan détaillée et normalisée

Malgré la généralisation grandissante de la 3D, les mises en plan détaillées et normalisées des études restent souvent nécessaires – « c’est le plan qui fait foi ! ». Votre logiciel de CAO doit donc intégrer un module performant de mise en plan automatisée, pour effectuer cette tâche rapidement dès que nécessaire.

#7 Des outils de gestion des modifications

Au moment de choisir votre logiciel de CAO, l’étendue et la performance des fonctionnalités de modélisation sont des critères essentiels … mais pas suffisants ! Le concepteur en effet a également affaire à des problématiques de gestion. Les modifications du cahier des charges en cours d’étude sont pratique courante, l’outil doit donc proposer à cet effet des fonctionnalités intuitives et puissantes. Pour gérer tous types de modifications, sans perdre ni en temps ni en fiabilité… Le choix du PDM est alors crucial. Choisissez un PDM totalement intégré, qui permet de suivre au mieux les modifications en cours d’étude. Du simple changement de référence à la modification plus complexe – interchanger des pièces, par exemple – soyez attentif à l’étendue des possibilités du PDM de votre logiciel de CAO.

Conçu pour adresser tous les enjeux actuels propres aux professionnels de la conception de pièces et machines, TopSolid intègre les fonctionnalités essentielles d’un bon logiciel de CAO. En sus, vous bénéficiez d’un accompagnement au plus proche pour le déploiement de votre nouvelle solution. En amont, l’audit de vos besoins nous permet de définir les fonctionnalités de votre outil conformément à vos méthodes de travail. En aval et sur le long terme, notre support technique – partout en France et dans le monde – est disponible et réactif pour une proximité bénéfique.

Intéressé à déployer un logiciel de CAO parfaitement adapté à vos besoins ? Contactez-nous !