Transformer l’artisanat et le travail du bois grâce aux logiciels de CFAO

Si l’usinage est une technique essentielle au cœur du travail du bois, la technologie permet d’en préserver toute la précision… voire de l’affiner. D’où la pertinence de l’utilisation de logiciels de CFAO (Conception et fabrication assistée par ordinateur), qui embarquent l’artisanat sur le terrain de l’industrie sans pour autant dénaturer l’essence d’un savoir-faire ancestral. Faisons le point sur la cohabitation entre tradition et modernité et sur le renouvellement des métiers autour du bois à travers le numérique.

Qu’est-ce que l’usinage du bois ?

L’usinage fait appel à l’utilisation de machines et outils pour la découpe de matériaux tels que le métal, le plastique ou encore le bois. Cette technique est une méthode soustractive, c’est-à-dire que l’usinage façonne les pièces en enlevant des couches successives de matière. Le but : donner à la pièce une forme bien précise. Les pièces découpées sont ensuite destinées à la fabrication d’objets ou d’assemblages de toutes tailles, allant des accessoires aux meubles en passant par des pièces architecturales ou des modules d’agencement.

Côté utilisation, l’usinage du bois requiert une adaptation de la vitesse d’usinage, en fonction du type de dérivé voire de l’essence de bois usinée, bien qu’elle soit généralement rapide. L’objectif est d’obtenir une coupe nette et d’éviter de brûler le bois. À titre d’exemple, l’usinage d’une essence de bois tendre telle que le sapin demandera une fréquence de rotation au-delà de 18 000 tours par minute en fonction du diamètre de l’outil utilisé.

Les avantages à utiliser des fraises à bois

Les fraises adaptées à l’usinage du bois offrent une précision accrue, permettant de réaliser des découpes nettes et régulières. Elles assurent une qualité de coupe supérieure, idéale pour les profils décoratifs ou fonctionnels. Grâce à leur conception, elles permettent une répétabilité fiable, garantissant des résultats constants d’une pièce à l’autre. L’utilisation de ces fraises augmente également l’efficacité du processus de production, réduisant les temps d’usinage et les besoins en main-d’œuvre. En somme, elles sont essentielles pour obtenir des pièces de haute qualité, tout en améliorant la productivité des ateliers.

Tous ces avantages conjugués les uns aux autres font de l’usinage du bois une technique particulièrement fiable comparée aux procédés traditionnels. Ces derniers comportent en effet quelques limites, notamment en termes de contraintes temporelles, d’efficacité et de complexité. Il s’agit, ici, d’optimiser le processus de fabrication pour faciliter le travail des artisans et des industriels.

La gamme de solutions CAO, FAO, PDM et ERP TopSolid

Quand les logiciels de CFAO transforment le travail du bois

La prise en charge de l’usinage du bois par les logiciels de CFAO

L’usinage du bois bénéficie d’un coup de pouce grâce aux logiciels de CFAO, qui permettent de créer des modèles 3D détaillés et réalistes. Ces outils offrent par ailleurs la possibilité d’allier conception et fabrication, en prenant en charge différentes étapes clés :

- visualisation de la pièce finale avant de commencer le travail ;

- correction des erreurs de conception en amont de la fabrication ;

- prise en compte des différents paramètres liés aux moyens de production ;

- calcul et optimisation des débits pour une meilleure estimation des coûts associés.

Une anticipation nécessaire pour garantir l’efficacité et la précision de vos projets !

Les avantages des logiciels de CFAO pour l’usinage du bois

D’un point de vue pratique, les logiciels de CFAO offrent aussi un certain nombre d’avantages pour des pièces et des objets fabriqués en toute sérénité. Ils automatisent la génération des parcours d’outil, intègrent la simulation pour éviter les collisions ou les zones non usinées, et optimisent les paramètres de coupe (vitesse, avances, profondeur). Ce niveau de préparation assure une production fidèle au modèle, avec une excellente qualité de surface et un processus plus fluide. Des avantages qui couvrent toutes les phases de fabrication.

Une grande liberté de conception

L’utilisation d’un logiciel de CFAO permet un vaste champ des possibles dès la phase de conception. Pour faire simple : tout est envisageable et peut être visualisé dans le moindre détail. Une flexibilité qui permet par ailleurs de réaliser des ajustements très précis, afin d’optimiser au maximum la production. Qu’il s’agisse de gravure, découpe 2D ou usinage 3D et même 5 axes, La CFAO permet de réaliser des formes sophistiquées difficiles à obtenir manuellement dans un temps réduit.

Une efficacité et une productivité accrues

D’autre part, bien qu’il y ait de nombreuses possibilités de création, la prise en main du logiciel est telle que la conception devient rapide et efficace. Cette étape du processus de création peut donc être internalisée, ce qui représente une économie de temps et d’argent.

Un travail au millimètre près

Utiliser un logiciel de CFAO, c’est aussi anticiper absolument tous les paramètres en amont de la production. Par conséquent, le risque d’erreur est largement réduit, de la même manière que la précision et la répétabilité des opérations de fabrication est renforcée.

Le retour d’expérience d’Entrawood, spécialiste sud-africain du mobilier de bureau, illustre les avantages d’une CFAO bois intégrée : 65 % de défauts évités et une production personnalisée à grande échelle. Découvrez ce cas d’application et faites-vous votre propre avis.

Comment intégrer un logiciel de CFAO à vos machines d’usinage bois ?

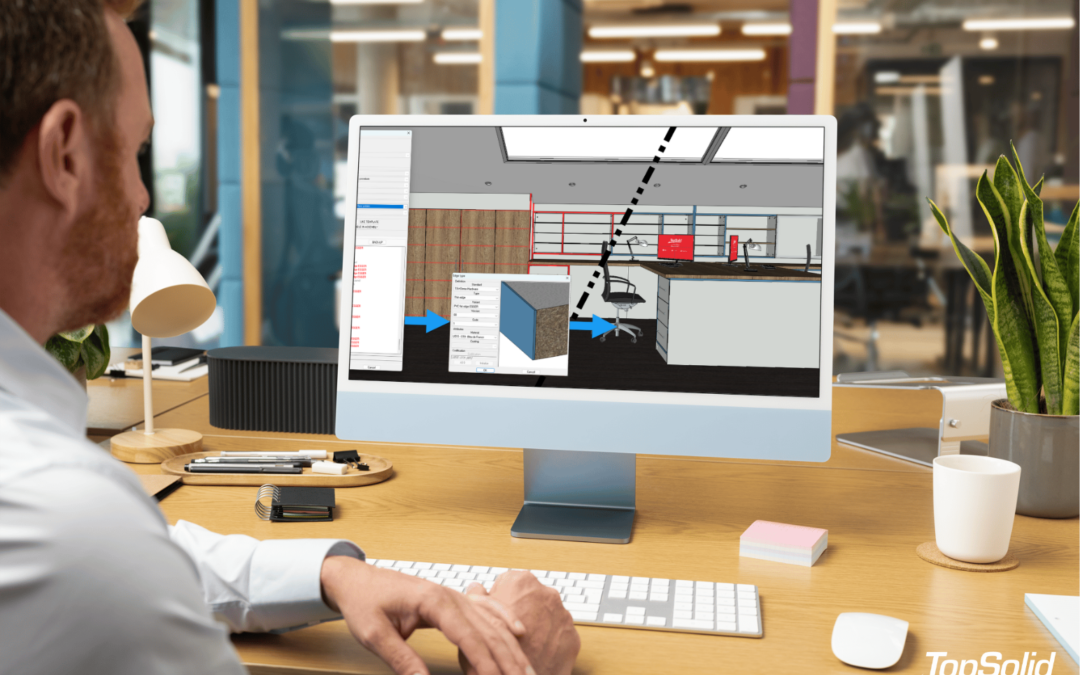

TopSolid’Wood est un logiciel unique sur le marché. Sa CFAO paramétrique et intégrée répond aux besoins spécifiques du travail du bois.

Spécialement conçu pour les artisans, l’outil prend en compte toutes vos problématiques d’usinage, et ce, dès la phase de modélisation. Il offre en ce sens des fonctionnalités puissantes et personnalisables, pour s’adapter à votre savoir-faire unique et ce, en capitalisant sur votre travail quotidien.

Vous souhaitez en savoir plus sur le logiciel TopSolid’Wood ? Contactez-nous !